公布日:2023.11.21

申請日:2023.06.05

分類號:C02F11/10(2006.01)I;C02F101/32(2006.01)N

摘要

本發明提供了一種含油污泥熱解工藝,涉及含油污泥處理設備技術領域,以解決現有技術中回轉窯集中受熱導致含油污泥的熱解效率低的問題,該含油污泥熱解工藝包括回轉窯熱解機構,所述回轉窯熱解機構包括回轉窯筒體和多個夾套加熱室,所述回轉窯筒體橫向設置且其入料口和出料口分別設置于所述回轉窯筒體的兩端,多個所述夾套加熱室由所述回轉窯筒體的入料端向所述回轉窯筒體的出料端依次連接于所述回轉窯筒體的外側,多個所述夾套加熱室能夠分別控制對所述回轉窯筒體的加熱溫度。本發明的含油污泥熱解工藝能夠提高熱解系統的熱解效率,確保熱解系統的結構安全,在針對不同濕度的物料時能穩定傳熱、穩定運行。

權利要求書

1.一種含油污泥熱解工藝,其特征在于,包括回轉窯熱解機構,所述回轉窯熱解機構包括回轉窯筒體(25)和多個夾套加熱室(27),所述回轉窯筒體(25)橫向設置且其入料口和出料口分別設置于所述回轉窯筒體(25)的兩端,多個所述夾套加熱室(27)由所述回轉窯筒體(25)的入料端向所述回轉窯筒體(25)的出料端依次連接于所述回轉窯筒體(25)的外側,多個所述夾套加熱室(27)能夠分別控制對所述回轉窯筒體(25)的加熱溫度。

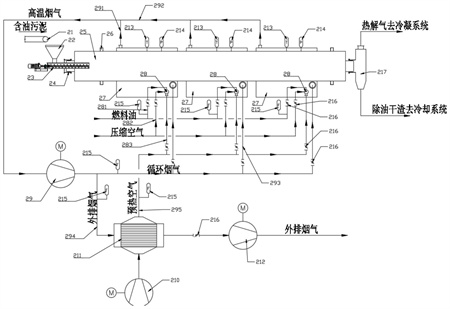

2.根據權利要求1所述的一種含油污泥熱解工藝,其特征在于,還包括燃燒系統,所述燃燒系統包括多個燃油燃燒機(28),多個所述燃油燃燒機(28)分別設置于多個所述夾套加熱室(27)中,每個所述燃油燃燒機(28)分別連接有燃料油管道(281)、壓縮空氣管道(282)和供氣管道(283),燃料油經所述燃料油管道(281)輸送至所述燃油燃燒機(28)的噴嘴并在壓縮空氣的作用下霧化,助燃空氣經所述供氣管道(283)輸送至所述燃油燃燒機(28)內并與霧化后的燃料油充分混合燃燒。

3.根據權利要求2所述的一種含油污泥熱解工藝,其特征在于,還包括煙氣循環系統,所述煙氣循環系統設置于所述回轉窯熱解機構的外側,所述煙氣循環機構包括排煙總管(292)和煙氣循環風機(29),每個所述夾套加熱室(27)的排煙口均通過排煙支管(291)與所述排煙總管(292)連接,所述煙氣循環風機(29)連接于所述排煙總管(292)上,在所述煙氣循環風機(29)后端的所述排煙總管(292)上分別連接有多個回煙管(293),每個所述回煙管(293)與一個所述燃油燃燒機(28)的連接。

4.根據權利要求3所述的一種含油污泥熱解工藝,其特征在于,所述煙氣循環系統還包括外排煙管(294)和氣氣換熱器(211),所述外排煙管(294)與所述煙氣循環風機(29)后端的所述排煙總管(292)連接,所述氣氣換熱器(211)一側與所述外排煙管(294)連接且另一側與用于輸送助燃空氣的空氣總管道(295)連接,外排煙氣與助燃空氣在所述氣氣換熱器(211)中換熱,所述氣氣換熱器(211)后端的所述空氣總管道(295)與多個所述供氣管道(283)連接。

5.根據權利要求1所述的一種含油污泥熱解工藝,其特征在于,還包括給料機構,所述給料機構包括皮帶輸送機(21)、料斗(22)和給料螺旋輸送機(23),所述皮帶輸送機(21)的出料口與所述料斗(22)的頂端連接,所述料斗(22)的底端與所述給料螺旋輸送機(23)的入料口連接,所述給料螺旋輸送機(23)的出料口與所述回轉窯筒體(25)的入料口連接。

6.根據權利要求4所述的一種含油污泥熱解工藝,其特征在于,還包括測量控制系統,所述測量控制系統包括控制器和與所述控制器連接的多個溫度傳感器(213)、多個壓力傳感器(214)、多個流量傳感器(215)和多個調節閥(216),多個溫度傳感器(213)、多個壓力傳感器(214)分別設置于多個所述夾套加熱室(25)上,多個所述流量傳感器(215)分別設置于多個所述燃料油管道(281)上、所述外排煙管(294)上和所述空氣總管道(295)上,多個所述調節閥(216)分別設置于所述燃料油管道(281)、所述壓縮空氣管道(282)和所述供氣管道(283)和所述回煙管(293)上。

7.根據權利要求1所述的一種含油污泥熱解工藝,其特征在于,所述夾套加熱室(27)內的煙氣流速為15-25m/s。

8.根據權利要求4所述的一種含油污泥熱解工藝,其特征在于,煙氣循環機構內的循環煙氣量為外排煙氣量的3-5倍。

發明內容

本發明的目的在于提供一種含油污泥熱解工藝,以解決現有技術中回轉窯集中受熱導致含油污泥的熱解效率低的問題,本發明的含油污泥熱解工藝能夠提高熱解系統的熱解效率,確保熱解系統的結構安全,在針對不同濕度的物料時能穩定傳熱、穩定運行。

本發明提供的一種含油污泥熱解工藝,包括回轉窯熱解機構,所述回轉窯熱解機構包括回轉窯筒體和多個夾套加熱室,所述回轉窯筒體橫向設置且其入料口和出料口分別設置于所述回轉窯筒體的兩端,多個所述夾套加熱室由所述回轉窯筒體的入料端向所述回轉窯筒體的出料端依次連接于所述回轉窯筒體的外側,多個所述夾套加熱室能夠分別控制對所述回轉窯筒體的加熱溫度。

作為本發明的一個優選方案,還包括燃燒系統,所述燃燒系統包括多個燃油燃燒機,多個所述燃油燃燒機分別設置于多個所述夾套加熱室中,每個所述燃油燃燒機分別連接有燃料油管道、壓縮空氣管道和供氣管道,燃料油經所述燃料油管道輸送至所述燃油燃燒機的噴嘴并在壓縮空氣的作用下霧化,助燃空氣經所述供氣管道輸送至所述燃油燃燒機內并與霧化后的燃料油充分混合燃燒。

作為本發明的一個優選方案,還包括煙氣循環系統,所述煙氣循環系統設置于所述回轉窯熱解機構的外側,所述煙氣循環機構包括排煙總管和煙氣循環風機,每個所述夾套加熱室的排煙口均通過排煙支管與所述排煙總管連接,所述煙氣循環風機連接于所述排煙總管上,在所述煙氣循環風機后端的所述排煙總管上分別連接有多個回煙管,每個所述回煙管與一個所述燃油燃燒機連接。

作為本發明的一個優選方案,所述煙氣循環系統還包括外排煙管和氣氣換熱器,所述外排煙管與所述煙氣循環風機后端的所述排煙總管連接,所述氣氣換熱器一側與所述外排煙管連接且另一側與用于輸送助燃空氣的空氣總管道連接,外排煙氣與助燃空氣在所述氣氣換熱器中換熱,所述氣氣換熱器后端的所述空氣總管道與多個所述供氣管道連接。

作為本發明的一個優選方案,還包括給料機構,所述給料機構包括皮帶輸送機、料斗和給料螺旋輸送機,所述皮帶輸送機的出料口與所述料斗的頂端連接,所述料斗的底端與所述給料螺旋輸送機的入料口連接,所述給料螺旋輸送機的出料口與所述回轉窯筒體的入料口連接。

作為本發明的一個優選方案,還包括測量控制系統,所述測量控制系統包括控制器和與所述控制器連接的多個溫度傳感器、多個壓力傳感器、多個流量傳感器和多個調節閥,多個溫度傳感器、多個壓力傳感器分別設置于多個所述夾套加熱室上,多個所述流量傳感器分別設置于多個所述燃料油管道上、所述外排煙管上和所述空氣總管道上,多個所述調節閥分別設置于所述燃料油管道、所述壓縮空氣管道和所述供氣管道和所述回煙管上。

作為本發明的一個優選方案,所述夾套加熱室內的煙氣流速為15-25m/s。

作為本發明的一個優選方案,煙氣循環機構內的循環煙氣量為外排煙氣量的3-5倍。

與現有技術相比,本發明有以下積極效果:

本發明提供的含油污泥熱解工藝,通過包括回轉窯熱解機構,回轉窯熱解機構包括回轉窯筒體和多個夾套加熱室,回轉窯筒體橫向設置且其入料口和出料口分別設置于回轉窯筒體的兩端,多個夾套加熱室由回轉窯筒體的入料端向回轉窯筒體的出料端依次連接于回轉窯筒體的外側,多個夾套加熱室能夠分別控制對回轉窯筒體的加熱溫度。本發明中含油污泥在回轉窯筒體中加熱的過程中,從回轉窯筒體左端逐漸向右端移動,物料移動過程中,各段吸熱速率不同,含油污泥在回轉窯筒體的進料端吸熱量大,可通過將對應筒體段的夾套加熱室增大加熱量來增大熱量供給,滿足物料蒸發所需的熱量。當物料移動到回轉窯筒體的出料端時,物料中的水分已蒸發殆盡,油份開始蒸發,油份蒸發所需熱量與水分增發相比要少的多,可通過將對應筒體段的夾套加熱室減小加熱量來減小熱量供給。本發明的含油污泥熱解工藝通過多個夾套加熱室對回轉窯筒體進行分段加熱,各段加熱熱量可調,可根據含油污泥在回轉窯筒體中各段不同的需熱情況,調節夾套加熱室的加熱量從而控制各段的熱解溫度,使不同段的加熱溫度剛好滿足該段含油污泥的熱解需求,避免熱量浪費或熱量不足的情況,確保整個回轉窯筒體傳熱的均勻性,提高設備整體傳熱效率。使物料中揮發份蒸發強度高,物料在很短時間內便變得疏松易流動,進一步強化了傳熱效率,提高熱解系統的熱解效率,使回轉窯筒體內單位容積的處理能力大大提高且運行穩定性加強。

(發明人:鄧俊;李樂軍)