公布日:2023.11.14

申請日:2023.08.31

分類號:C02F1/04(2023.01)I;C02F1/06(2023.01)I;C02F1/08(2023.01)I;C02F101/16(2006.01)N

摘要

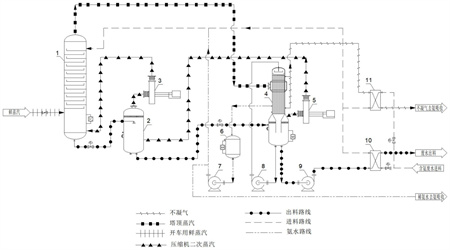

本發明提供了一種用于氨氮廢水處理的MVR汽提脫氨系統和方法,屬于化工設備領域。所述系統包括精餾塔、閃蒸飽和罐、一級蒸汽壓縮機、降膜蒸發器、二級蒸汽壓縮機、稀氨水槽、稀氨水泵、降膜循環泵、出料泵、脫氨后液預熱器和不凝氣預熱器,精餾塔僅設置提餾段,閃蒸飽和罐進料口與精餾塔底的脫氨廢液出料口連通,出料口與降膜蒸發器管程連通,完成兩次閃蒸,降膜蒸發器管程蒸汽出口經二級蒸汽壓縮機與閃蒸飽和罐進口連通,閃蒸飽和罐蒸汽出口經一級蒸汽壓縮機與精餾塔進汽口連通。本發明減少了靜設備和動設備投資,提高了系統穩定性,通過充分利用余熱,降低了系統鮮蒸汽的消耗,避免引入新的水導致系統水膨脹,并獲得了高品質的稀氨水。

權利要求書

1.一種用于氨氮廢水處理的MVR汽提脫氨系統,其特征在于,所述系統包括:精餾塔、閃蒸飽和罐、一級蒸汽壓縮機、降膜蒸發器、二級蒸汽壓縮機、稀氨水槽、稀氨水泵、降膜循環泵、出料泵、脫氨后液預熱器和不凝氣預熱器;其中,所述精餾塔僅設置提餾段,不設置精餾段;所述精餾塔設置有兩個蒸汽進口、一個蒸汽出口、一個進料口和一個出料口;所述進料口設置于精餾塔上側,與脫氨后液預熱器和不凝氣預熱器的熱側出口相連,所述出料口位于塔底,與閃蒸飽和罐的脫氨后液入口相連,進料口與出料口間為提餾段;一個蒸汽進口與鮮蒸汽管道相連,另一個蒸汽進口與一級蒸汽壓縮機相連;所述蒸汽出口位于塔頂,與降膜蒸發器的殼程連通;所述閃蒸飽和罐的上部設置噴淋系統,與精餾塔底的脫氨后液出口相連;底部的出料口與降膜蒸發器的管程連通;蒸汽進口與二級蒸汽壓縮機相連,蒸汽出口出一級蒸汽壓縮機相連;所述降膜蒸發器的殼程不凝氣出口與不凝氣預熱器相連,管程蒸汽出口與二級蒸汽壓機縮相連,降膜循環泵與降膜蒸發器的頂部和底部相連,用于實現降膜蒸發器的內部循環;降膜蒸發器的底部出料口與出料泵相連后,再與脫氨后液預熱器相連;所述降膜蒸發器的殼程下側設置稀氨水出口,與稀氨水槽相連;所述稀氨水槽出口與稀氨水泵相連后,輸出稀氨水至后續氨吸收流程;閃蒸飽和罐與精餾塔底的脫氨后液出口相連,同時與二級蒸汽壓縮機的蒸汽出口相連,所述脫氨后液作為二級蒸汽壓縮機出口的飽和噴淋液體。

2.根據權利要求1所述的用于氨氮廢水處理的MVR汽提脫氨系統,其特征在于,所述脫氨后液預熱器和不凝氣預熱器并聯。

3.根據權利要求1所述的用于氨氮廢水處理的MVR汽提脫氨系統,其特征在于,所述稀氨水槽出口與稀氨水泵相連后,輸出稀氨水前,再分為兩個支路,其中一支路與精餾塔的進料口合并,另一支路輸出稀氨水至后續氨吸收流程。

4.一種用于氨氮廢水處理的MVR汽提脫氨方法,其特征在于,所述方法包括:含氨廢水分別經過脫氨后液預熱器和不凝氣預熱器進行預熱后,進入精餾塔上側的進料口,所述精餾塔上側為進料口,下側為出料口,塔中僅設置提餾段;將蒸汽管道的鮮蒸汽和一級蒸汽壓縮機的二次蒸汽輸入精餾塔底部,在蒸汽的作用下,在精餾塔內部完成廢水脫氨;達到環保排放標準的脫氨后液從精餾塔底部出料口排出,經過蒸發的含氨蒸汽從精餾塔頂部排出;精餾塔底部出料口排出的脫氨后液,進入到閃蒸飽和罐一級閃蒸降溫,一級閃蒸蒸汽與二級蒸汽壓縮機出口蒸汽合并后在閃蒸飽和罐內部進行飽和噴淋,閃蒸飽和罐的脫氨后液再次經過減壓輸送到降膜蒸發器管程進行二次閃蒸,在降膜蒸發器內,經過降膜循環泵循環吸收降膜蒸發器管程熱量,二次閃蒸產生的二次蒸汽去二級蒸汽壓縮機進口,脫氨后液經過脫氨后液預熱器預熱進料后降溫,排出系統;二次閃蒸產生的二次蒸汽經過二級蒸汽壓縮機增壓并在閃蒸飽和罐進行噴淋飽和,升溫并與脫氨后液一級閃蒸蒸汽合并,進入一級蒸汽壓縮機再次增壓,升溫后返回精餾塔塔底;精餾塔頂部含氨蒸汽進入到降膜蒸發器殼程;在降膜蒸發器內與脫氨后液進行間壁換熱,為二級閃蒸后的脫氨后液持續輸送熱量,降膜蒸發器殼程得到稀氨水進入稀氨水槽,通過稀氨水泵增壓分兩路,一路回流至精餾塔進料口,另一路送至后續氨水回收系統;降膜蒸發器殼程未冷凝下來的不凝氣進入不凝氣預熱器熱側流道,與進料含氨廢水換熱后送至后續氨水回收系統;閃蒸飽和器通過分級閃蒸的形式獲得蒸汽,噴淋的脫氨后液用于飽和二級蒸汽壓縮機出口蒸汽,避免廢水系統的水膨脹。

5.根據權利要求4所述的用于氨氮廢水處理的MVR汽提脫氨方法,其特征在于,含氨廢水分別經過脫氨后液預熱器和不凝氣預熱器進行預熱后,進入精餾塔進料口前,與稀氨水泵出來的回流稀氨水混合。

6.根據權利要求4所述的用于氨氮廢水處理的MVR汽提脫氨方法,其特征在于,精餾塔底部出料口排出的脫氨后液溫度為105-108℃,進入到閃蒸飽和罐一級閃蒸降溫至91-93℃,閃蒸飽和罐的脫氨后液再次經過減壓輸送到降膜蒸發器管程,管程控制蒸發溫度78℃,脫氨后液經過脫氨后液預熱器預熱進料后,降溫至45℃排出系統。

7.根據權利要求6所述的用于氨氮廢水處理的MVR汽提脫氨方法,其特征在于,二次閃蒸產生的二次蒸汽初始溫度為78℃,經過二級蒸汽壓縮機增壓并在閃蒸飽和罐進行噴淋飽和,溫升14℃至92℃,與脫氨后液一級閃蒸蒸汽合并進入一級蒸汽壓縮機再次增壓,溫升為15℃,至107℃返回精餾塔塔底。

8.根據權利要求7所述的用于氨氮廢水處理的MVR汽提脫氨方法,其特征在于,精餾塔頂部排出的含氨蒸汽為98-102℃。

發明內容

鑒于現有技術中的上述缺陷或不足,本發明實施例旨在提供一種用于氨氮廢水處理的MVR汽提脫氨系統及方法,取消精餾塔的精餾段,通過在精餾塔出料口設置閃蒸飽和器,并與降膜蒸發器連通,噴淋的脫氨后液飽和二級蒸汽壓縮機出口蒸汽,降低了系統鮮蒸汽的消耗,避免引入新的水導致系統水膨脹,同時獲得更高質量的氨水副產品。

為了實現上述目的,本發明實施例采用如下技術方案:

第一方面,本發明實施例提供了一種用于氨氮廢水處理的MVR汽提脫氨系統,包括:精餾塔1、閃蒸飽和罐2、一級蒸汽壓縮機3、降膜蒸發器4、二級蒸汽壓縮機5、稀氨水槽6、稀氨水泵7、降膜循環泵8、出料泵9、脫氨后液預熱器10和不凝氣預熱器11;其中,

所述精餾塔1僅設置提餾段,不設置精餾段,依靠降膜蒸發器4的部分冷凝,獲得稀氨水和高氨含量的不凝氣,稀氨水一部分與進料合并回流至精餾塔1,另一部分去氨水回收系統進行氨吸收,部分冷凝及氨水分流的工藝可以起到比精餾段更好的效果;

所述精餾塔1設置有兩個蒸汽進口、一個蒸汽出口、一個進料口和一個出料口,所述進料口設置于精餾塔1上側,與脫氨后液預熱器10和不凝氣預熱器11的熱側出口相連,所述出料口位于塔底,與閃蒸飽和罐2的脫氨后液入口相連,進料口與出料口間為提餾段;一個蒸汽進口與鮮蒸汽管道相連,另一個蒸汽進口與一級蒸汽壓縮機3相連;所述蒸汽出口位于塔頂,與降膜蒸發器4的殼程連通;

所述閃蒸飽和罐2的上部設置噴淋系統,與精餾塔1底的脫氨后液出口相連;底部的出料口與降膜蒸發器4的管程連通;蒸汽進口與二級蒸汽壓縮機5相連,蒸汽出口出一級蒸汽壓縮機3相連;

所述降膜蒸發器4的殼程不凝氣出口與不凝氣預熱器11相連,管程蒸汽出口與二級蒸汽壓機縮5相連,降膜循環泵8與降膜蒸發器4的頂部和底部相連,用于實現降膜蒸發器4的內部循環;降膜蒸發器4的底部出料口與出料泵相連后,再與脫氨后液預熱器10相連;所述降膜蒸發器4的殼程下側設置稀氨水出口,與稀氨水槽6相連;

所述稀氨水槽6出口與稀氨水泵7相連后,輸出稀氨水至后續氨吸收流程。

作為本發明的一個優選實施例,所述脫氨后液預熱器10和不凝氣預熱器11并聯。

作為本發明的一個優選實施例,所述稀氨水槽6出口與稀氨水泵7相連后,輸出稀氨水前,再分為兩個支路,其中一支路與精餾塔1的進料口合并,另一支路輸出稀氨水至后續氨吸收流程。

作為本發明的一個優選實施例,閃蒸飽和罐2與精餾塔1底的脫氨后液出口相連,同時與二級蒸汽壓縮機5的蒸汽出口相連,所述脫氨后液作為二級蒸汽壓縮機出口的飽和噴淋液體。

第二方面,本發明實施例還提供了一種用于氨氮廢水處理的MVR汽提脫氨方法,所述方法包括:

含氨廢水分別經過脫氨后液預熱器和不凝氣預熱器進行預熱后,進入精餾塔上側的進料口,所述精餾塔上側為進料口,下側為出料口,塔中僅設置提餾段;

將蒸汽管道的鮮蒸汽和一級蒸汽壓縮機的二次蒸汽輸入精餾塔底部,在蒸汽的作用下,在精餾塔內部完成廢水脫氨;達到環保排放標準的脫氨后液從精餾塔底部出料口排出,經過蒸發的含氨蒸汽從精餾塔頂部排出;

精餾塔底部出料口排出的脫氨后液,進入到閃蒸飽和罐一級閃蒸降溫,一級閃蒸蒸汽與二級蒸汽壓縮機出口蒸汽合并后在閃蒸飽和罐內部進行飽和噴淋,閃蒸飽和罐的脫氨后液再次經過減壓輸送到降膜蒸發器管程進行二次閃蒸,在降膜蒸發器內,經過降膜循環泵循環吸收降膜蒸發器管程熱量,二次閃蒸產生的二次蒸汽去二級蒸汽壓縮機進口,脫氨后液經過脫氨后液預熱器預熱進料后降溫,排出系統;

二次蒸汽經過二級蒸汽壓縮機增壓并在閃蒸飽和罐進行噴淋飽和,升溫并與脫氨后液一次閃蒸蒸汽合并,進入一級蒸汽壓縮機再次增壓,升溫后返回精餾塔塔底;

精餾塔頂部含氨蒸汽進入到降膜蒸發器殼程;在降膜蒸發器內與脫氨后液進行間壁換熱,為二級閃蒸后的脫氨后液持續輸送熱量,降膜蒸發器殼程得到稀氨水進入稀氨水槽,通過稀氨水泵增壓分兩路,一路回流至精餾塔進料口,另一路送至后續氨水回收系統;降膜蒸發器殼程未冷凝下來的不凝氣進入不凝氣預熱器熱側流道,與進料含氨廢水換熱后送至后續氨水回收系統。

作為本發明的一個優選實施例,含氨廢水分別經過脫氨后液預熱器和不凝氣預熱器進行預熱后,進入精餾塔進料口前,與稀氨水泵出來的回流稀氨水混合。

作為本發明的一個優選實施例,精餾塔底部出料口排出的脫氨后液溫度為105-108℃,進入到閃蒸飽和罐一級閃蒸降溫至91-93℃,閃蒸飽和罐的脫氨后液再次經過減壓輸送到降膜蒸發器管程,管程控制蒸發溫度78℃,脫氨后液經過脫氨后液預熱器預熱進料后,降溫至45℃排出系統。

作為本發明的一個優選實施例,二次蒸汽初始溫度為78℃,經過二級蒸汽壓縮機增壓并在閃蒸飽和罐進行噴淋飽和,溫升14℃至92℃,與脫氨后液一次閃蒸氣合并進入一級蒸汽壓縮機再次增壓,溫升為15℃,至107℃返回精餾塔塔底。

作為本發明的一個優選實施例,精餾塔頂部排出的含氨蒸汽為98-102℃。

作為本發明的一個優選實施例,閃蒸飽和器通過分級閃蒸的形式獲得蒸汽,噴淋的脫氨后液用于飽和二級蒸汽壓縮機出口蒸汽,避免廢水系統的水膨脹。

本發明實施例所提供的技術方案具有如下有益效果:

所述用于氨氮廢水處理的MVR汽提脫氨系統和方法,通過對工藝流程的改進和熱量平衡設計,增加了余熱利用的預熱器設備,回收系統余熱;減少了靜設備降膜蒸發器的投資和三級蒸汽壓縮機動設備的投資,提高了系統的穩定性;使得一級蒸汽壓縮機和二級蒸汽壓縮機的設備選型更合理,操作彈性更大;精餾塔上側為進料口,下側為出料口,塔中僅設置提餾段,取消了精餾塔的精餾段,減少了稀氨水的回流比;降低了系統鮮蒸汽的消耗;避免引入新的水導致系統水膨脹;對于稀氨水的處理更合理,部分稀氨水回流至精餾塔,另一部分稀氨水與不凝氣進入氨水吸收系統,可以實現氨水副產品15%~22%濃度的調節和控制,增大了副產品的附加值。

當然,實施本發明的任一產品或方法并不一定需要同時達到以上所述的所有優點。

(發明人:張小江;陳竹林;郗靜;劉承新;趙順文;胡冰;施鳳海)