1 前言

繅絲工業在我國歷史悠久,隨著近代工業化發展,繅絲企業遍布我國各大省市。我國是蠶絲生產大國,每年生絲產量約 10萬t,1 t 生絲需消耗水資源 800~1000 t,這就意味著每年蠶絲生產就有 8000~10000 萬 t 廢水,這些廢水中含有大量的 COD、BOD等污染物,如果直接排放將對環境造成嚴重污染[1]。近年來,我國繅絲企業以鄉鎮企業和個體私營業居多,這些企業生產規模小,技術水平參差不齊,管理水平也較低[2]。隨著 2009 年中國紡織工業協會指出紡織業應將促進節能減排、清潔生產、綠色紡織等重點領域加快高新技術研發和利用[3],對繅絲行業生產廢水處理與資源化研究并優化繅絲廢水處理工程設計,使其適用于中國國情,有著重要的現實意義。本文就根據《繅絲工業水污染物排放標準》 (GB28936-2012)表 1 排放濃度限值要求,針對某繅絲企業生產廢水的特點,進行廢水處理工程設計,為繅絲廢水處理提供借鑒和指導。

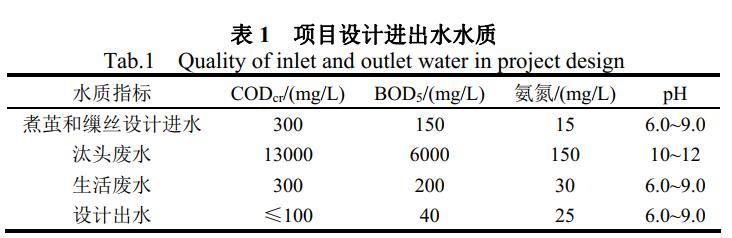

2 設計進出水水質

2.1 繅絲工業廢水組成

繅絲工業廢水主要由煮繭、立繅(繅絲和復搖)和副產品加工(汰頭)三部分廢水組成[4],其主要成分為絲膠、絲素、粗蛋白和破碎的蛹體等。其中煮繭和立繅廢水為連續性排放,水量大,但濃度不高;汰頭廢水為間歇性排放,水量較小,但有機物濃度最高,是污染影響最為嚴重的廢水。

煮繭廢水一般占繅絲廢水的 7 %~10 % ,立繅廢水占 60 %~65 %,汰頭廢水占 7 %~15 %[5]。煮繭和立繅廢水混合后的廢水CODcr 一般為 150~250 mg/L,BOD5 為 60~100 mg/L,pH 在6.8~8.5;汰頭廢水污染物濃度高,CODcr 一般為 7000~15000mg/L,BOD5 為 3500~4000 mg/L,pH 為 10~11.5,呈堿性[6]。

2.2 本工程設計進出水水質

本工程廢水具有繅絲工業廢水的典型特點,考慮企業今后發展,經與該公司溝通后,廢水處理工程設計處理水量為 580 m3/d,其中煮繭和繅絲廢水 500 m3/d,汰頭廢水為 60 m3/d,生活廢水 20m3/d。經過初期檢測,企業煮繭和繅絲廢水 CODcr 為 150~289mg/L,汰頭廢水 CODcr 為 9800~11000 mg/L,生活污水 CODcr小于 300 mg/L,故設計進出水水質如表 1 所示:

3 處理工藝

3.1 工藝確定

目前繅絲企業廢水的處理主要采用以下兩種方案:一是將各類生產廢水直接混合處理;二是先將副產品廢水單獨處理后再與其他生產廢水混合進行處理[7]。

其中方案一基本能夠達標排放,但沒有進行清濁分流,增加了廢水治理的難度,也不利于廢水中絲膠蛋白的分類提取和廢水的深度處理。方案二通過清濁分流將高濃度的汰頭廢水與其它低濃度煮繭廢水、繅絲廢水、復搖廢水等分開,汰頭廢水經過厭氧處理后再與其它廢水混合采用好氧處理。該方法既能達標排放,又有利于廢水中絲膠蛋白的分類提取和吸收,是目前比較趨向的 繅絲廢水處理方法[8]。該方案在嘉興和內江等地[9-10]繅絲企業采取了應用,取得了良好的實際效果。

UASB(上流式厭氧污泥床反應器)具有污泥濃度高,有機負荷高,適用于高濃度有機廢水處理。SBR 法具有工藝簡單、基建運行費用低、處理能力強、耐沖擊負荷、運行方式靈活、不易污泥膨脹和占地面積少等優點,是處理中小水量廢水,特別是間歇排放廢水的理想工藝[11],并在繅絲廢水處理中得到了廣泛的應用。

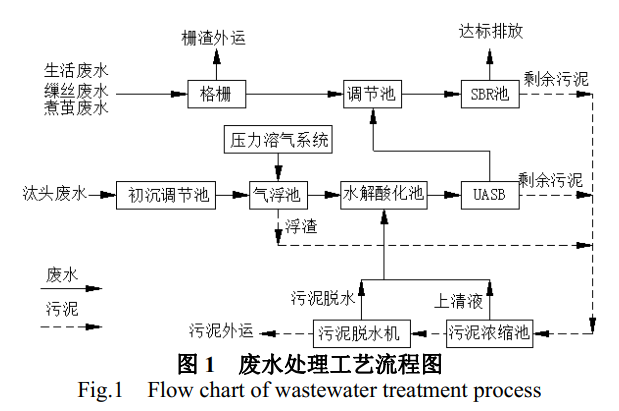

綜合以上分析,本工程設計借鑒同類繅絲生產企業項目廢水處理設計實例,采用“氣浮-水解酸化-UASB-SBR”為主體的處理工藝,具體的工藝流程圖見圖 1 所示:

汰頭廢水首先進入初沉調節池,其中絲膠、絲素、粗蛋白和破碎的蛹體等將大部分被沉淀去除,并調節 pH 至 7~9 之間,初沉調節池出水經加壓水泵打入壓力溶氣罐,隨回流澄清液加壓打入氣浮池,并加入 PAC 和 PAM 作為混凝劑,達到進一步去除懸浮物和油脂類的目的。氣浮池出水流入水解酸化池,通過兼氧微生物的水解、酸化作用將廢水中的大分子、難生物降解的有機物水解轉化成小分子、易生物降解的溶解性有機物,提高廢水的可生化性,同時去除部分 COD、BOD,并在一定程度上起到均化水質的作用。水解酸化池出水經泵提升至 UASB 厭氧反應器,通過厭氧顆粒污泥的降解和轉化,將廢水中的大部分有機質降解為CH4、CO2、H2O 或轉化為細胞體,有效降低廢水的COD 和 BOD指標。UASB 出水自流至調節池內。

繅絲廢水、煮繭廢水和生活廢水一起進入到格柵井,經過格柵攔截去除廢水中的大顆粒物質及漂浮物后進入調節池,在調節池中和 UASB 出水混合均化水質后,進入 SBR 池,在進水階段,廢水進入反應池通過攪拌器與活性污泥充分混合,活性污泥中的微生物開始吸附廢水中的有機物;通過曝氣,活性污泥開始降解廢水中有機物,同時硝化反應開始,將廢水中氨氮轉化為硝酸鹽氮和亞硝酸鹽氮,廢水 COD、BOD 和氨氮等指標降低;曝氣停止后開始沉淀,隨著溶解氧的不斷消耗,系統逐漸由好氧階段轉入缺氧階段,最后到厭氧階段,反硝化脫氮開始。最后SBR 上清液通過潷水器達到《繅絲工業水污染物排放標準》(GB28936-2012)表 1 排放濃度要求后排出。

初沉調節池中沉渣主要為絲膠、絲素、粗蛋白和破碎的蛹體等,經過處理可分類提取;氣浮池浮渣和 UASB 及SBR 剩余污泥在污泥濃縮池內經過重力濃縮后,由污泥泵送入污泥脫水機進行脫水,產生的泥餅外運處置。污泥濃縮池的上清液和污泥脫水機脫出的污水回流至前端水解酸化池與汰頭廢水混合后再處理,避免產生二次污染。

本工程將汰頭廢水和煮繭廢水、繅絲廢水以及生活廢水分開處理,使廢水中的絲膠蛋白得以分類提取,減少污染物排放的同時產生了一定的經濟效益;利用水解酸化池較好的抗沖擊負荷能力以及 UASB 的高有機負荷,有效應對汰頭廢水的處理。SBR 池工藝流程簡單,處理效果好,運行方式靈活,污泥性質穩定易分離,無需二沉池和污泥回流設備,基建費用低,占地面積少。

3.2 主要構筑物及設計參數

3.2.1 初沉調節池

設兩池,兩池合建,分別用于汰頭廢水的沉淀和pH 值調節,汰頭廢水設計流量為 60 m3/d,按 2.5 m3/h 計,沉淀和調節時間均為 6 小時,初沉調節池尺寸為 4.0 m×2.5 m×4.0 m,超高 1.0 m,有效水深 3.0 m,有效容積 30.0 m3;

3.2.2 氣浮池

采用加壓溶氣氣浮方式,氣浮池處理能力 3 m3/h,并配置加壓溶氣罐 1 個,空壓機 2 臺(1 用 1 備),PAC、PAM 加藥泵各 1臺。

3.2.3 水解酸化池

設計水力停留時間為 12 h,有效容積 30.0 m3,尺寸 3.0 m×2.5m×4.5 m,有效水深 4.0 m,超高 0.5 m。底部設布水器和生物填料,水流由下向上流方式。

3.2.4 UASB 厭氧反應器

采用碳鋼罐體,尺寸為Φ4.2 m×7.0 m,有效容積 83 m3,水力停留時間 30 h,有效水深 6.0 m,COD 容積負荷為 6 kgCOD/(m3·d),內設三相分離器,外置循環泵。

3.2.5 調節池

繅絲廢水、煮繭廢水和生活污水和 UASB 出水合計 580 m3/d,按 25 m3/h 計,設計水力停留時間 6 h,尺寸為 10.0 m×5.0 m×4.0 m,超高 1.0 m,有效容積 150 m3;在池底設集水坑,水池底以 i=0.01的坡度坡向集水坑,集水坑內設 2 臺自動攪勻潛污泵,一用一備,型號為 WQ50-27-15-2.2,水泵基本參數為:流量 Q=27 m3/h,揚程H=15 m,功率為N=2.2 kw。

3.2.6 SBR 池

設計流量為 580 m3/d,尺寸為 16.0 m×8.0 m×6.0 m,有效水深5.0 m,超高 1.0 m,有效容積 610 m3,分成 4 格,每日運行周期數為 3,設置潷水器 4 臺,鼓風機 3 臺(2 用 1 備),池底采用微孔曝氣盤曝氣。

3.2.7 污泥濃縮池

污泥濃縮池設置 2 座,單池尺寸為 5.0 m×2.5 m×5.5 m,超高1.0 m,配套G40-1 污泥輸送泵 2 臺,流量 5 m3/h,揚程為 30 m,功率 1.5 kw。

4 運行結果及分析

4.1 系統運行

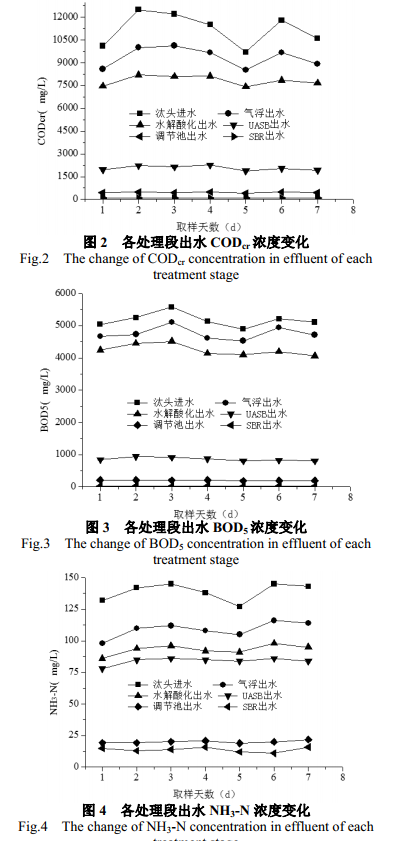

本工程經調試完成,投入運行 3 個月后,該處理系統出水基本穩定達標。此時對整個處理系統各處理段出水水質進行取樣檢測,主要分析該系統對 CODcr、BOD5 及NH3-N 處理情況,CODcr、BOD5 和NH3-N 出水濃度如圖 2-圖 4 所示:

從圖 2~4 中可以看出,經過連續 7 d 對各處理段出水取樣分析,在汰頭廢水進水 CODcr、BOD5 和 NH3-N 平均濃度為 11200mg/L、5172 mg/L 和 139 mg/L 的情況下,經過氣浮+水解酸化+UASB 工藝處理后,出水 CODcr、BOD5 和NH3-N 平均質量濃度為為 2065 mg/L、861 mg/L 和 84 mg/L,UASB 出水經過與繅絲、煮繭和生活廢水混合調節后,經過 SBR 處理后,出水 CODcr、BOD5 和NH3-N 平均濃度為為 84 mg/L、31 mg/L 和 14 mg/L,穩定達到《繅絲工業水污染物排放標準》(GB28936-2012)表 1 排放濃度限值要求。

另外,UASB 池和 SBR 池對 CODcr、BOD5 均有較高的去除率,UASB 對 CODcr 去除率達到 74 %左右,對 BOD5 去除率達到 80 %左右;SBR 對CODcr 去除率達到 76 %左右,對 BOD5 去除率達到 80 %左右。并且整個處理系統具有一定的抗沖擊負荷能力,運行穩定。

4.2 運行費用

本廢水處理設施的運行費用主要包括藥劑費、電費、污泥處理費、設備檢維修費和人工費用等。

(1)藥劑費:藥劑費主要是 PAC、PAM 和酸液的費用,根據實際使用情況,費用約為 0.33 元/m3。

(2)電費:本工藝系統使用功率總數為 52.6 kW,每日使用電量為 1262.4 kW·h,平均電價 0.8 元 kW·h,處理每 m3 廢水電費為:1262.4×0.8÷580=1.74 元/m3。

(3)污泥處理費:根據實際情況,費用為 0.30 元/m3。

(4)檢維修費:每年對水泵、風機等設備的維護費用按照 3.5

萬元考慮,維護費用為 0.24 元/m3。

(5)人工費:主要是操作分析人員的工資部分,定員 3 人,工資以 3000 元/月計,折合人工費為 0.74 元/m3。

(6) 總費用:該廢水處理 設施日常處 理費用為: 0.33+1.74+0.30+0.24+0.74=3.35 元/m3。

5 結論

(1)采用“氣浮+水解酸化+UASB+SBR”工藝對繅絲生產廢水具有較好的處理效果,通過將高濃度汰頭廢水與其它低濃度煮繭廢水、繅絲廢水、生活廢水等分開處理,可以利于廢水中絲膠蛋白的分類提取和吸收,產生一定的經濟效益的同時,出水穩定達到《繅絲工業水污染物排放標準》(GB28936-2012)表 1 排放濃度限值要求。

(2)在繅絲企業實際生產中,汰頭廢水水質有一定的波動,前段采用水解酸化+UASB 有效解決的了該問題,對廢水沖擊負荷有一定的緩沖能力。

(3) UASB 出水進入調節池通過與繅絲、煮繭廢水和生活廢水

混合后,有效降低了 UASB 出水的 CODcr 濃度,并提高了 SBR

池的污泥負荷,提高SBR 池處理效率。

(4) UASB 池和 SBR 池對 CODcr、BOD5 均有較高的去除率,

UASB 對 CODcr、BOD5 的去除率分別達到 74 %和 80 %左右;SBR對CODcr、BOD5 去除率達到 76 %和 80 %左右。UASB 池和 SBR池是該工藝的關鍵環節,直接決定廢水的處理效果。

(5)該工藝對于繅絲工業廢水的處理是可行的,并且運行費用較低,具有較好的經濟效益和社會效益,為繅絲行業提供有效處理方案借鑒。