礦井污水自井下水倉抽出或經排水平洞排出地面,取樣分析表明,污水pH值多在3.0~5.0之間,少數礦井因煤層含硫量高、井下存在火區或采空區積水等原因,pH值高達2~2.5,屬強酸性污水。同時,由于大多數煤礦采用爆破采煤技術,生產過程中將產生大量微小煤塵,這些煤粉塵進入污水形成濁度極高的高懸浮物污水。SS(懸浮物)從300~1500mg/L不等,有的甚至高達3000mg/L以上。

上述情況表明,對于煤礦污水的處理,重點在于以下幾個方面:1)降低懸浮物含量;2)中和污水酸度,去除SO42-;3)去除污水中鐵、錳。在實際處理中,對于高懸浮物的強酸性廢水,處理工藝顯得較為欠缺。常規的“重力沉淀+石灰(或石灰石)”中和的方法常常難以達標排放,處理后的污水仍將對周圍環境產生較大污染。因此,對礦井高懸浮物酸性污水處理工藝的實驗研究具有重要的應用價值和現實意義。

1、實驗方法及工藝

1.1實驗方法

為保障實驗結果對實際應用的指導性,實驗選擇在煤礦現場進行,直接使用礦井排出的高懸浮物酸性污水進行實驗。實驗目的在于研究各工藝環節對污水SS、pH值調整的效果,以制定實際的應用處理方案。實驗在貴州省兩煤礦現場進行,每個煤礦選取不同時間測試5次,取平均值作為結果進行研究。

1.2水質檢測

原水、中間取樣等的水質按照國家標準規定方法進行檢測。原水水質(單位:mg/L)取樣點位置:污水地面排出口

|

|

pH |

SS |

CODCr |

Fe |

Mn |

SO42- |

|

礦井A |

2.5 |

760 |

95 |

320 |

32 |

2280 |

|

礦井B |

3.8 |

1220 |

120 |

80 |

2.5 |

480 | |

1.3工藝流程及說明

實驗設計工藝流程:重力沉淀——中和處理——混凝沉降——過濾

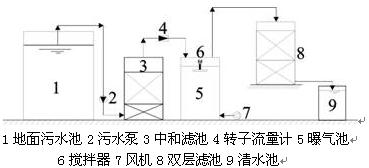

工藝流程圖

(1)重力沉淀

酸性污水自井下水倉或水源點排至地面貯水池,自然沉淀4h以去除大顆粒懸浮物。取上部澄清液作為監測點A樣品。

(2)中和處理

使用化工雜質泵將地面貯水池上部澄清液送入升流中和濾池,與濾池中CaCO3及MgCO3發生反應:

CaCO3+H2SO4=CaSO4+H2CO3

MgCO3+H2SO4=MgSO4+H2CO3

出水流入曝氣池經曝氣后發生以下反應:

H2CO3=H2O+CO2

以上反應使污水酸性得以中和處理并實現有效除Fe。取曝氣處理后水樣作為監測點B樣品。

(3)混凝沉降

取中和處理后的水200L進入混凝反應池,按比例加入PAC(5mg/L)+PAM(0.2mg/L),啟動攪拌器以200r/min的攪拌速度攪拌3min,靜置20min。取上部澄清液水樣作為監測點C樣品。

(4)過濾

上部澄清液(取點C)自上而下進入無煙煤-石英砂過濾池過濾后排出清水。取清水水樣作為監測點D樣品。

1.4主要實驗設備

1)中和濾池:直徑500mm,高1000mm。填料層厚度如下:卵石200mm,石灰石500mm(粒徑0.5~3mm,分為兩級)。

2)曝氣池/混凝反應池:直徑500mm,高1000mm。

3)過濾池:直徑500mm,高1000mm。采用無煙煤-石英砂濾料,無煙煤層厚度350mm,石英砂層厚度400mm。

4)水泵:化工雜質泵15-80型。

5)風機:KL-350型。

6)實驗污水處理量:0.5m3/h

2、實驗結果及分析

2.1實驗結果

表原水水質及處理結果(單位:mg/L)

|

|

|

pH |

SS |

CODCr |

Fe |

Mn |

SO42 |

|

礦井A |

原水 |

2.50 |

760 |

95 |

320 |

32 |

2280 |

|

取樣A |

2.50 |

220 |

90 |

320 |

32 |

2280 |

|

取樣B |

6.30 |

180 |

54 |

11 |

1.8 |

1174 |

|

取樣C |

6.30 |

55 |

32 |

3.6 |

0.84 |

1170 |

|

取樣D |

6.30 |

3 |

15 |

0.65 |

0.24 |

1170 |

|

礦井B |

原水 |

3.80 |

1220 |

120 |

120 |

2.5 |

480 |

|

取樣A |

3.80 |

430 |

117 |

120 |

2.5 |

480 |

|

取樣B |

6.75 |

350 |

74 |

0.2 |

0.04 |

346 |

|

取樣C |

6.75 |

90 |

43 |

- |

- |

346 |

|

取樣D |

6.75 |

4 |

22 |

- |

- |

346 | |

2.2實驗過程分析

(1)重力沉淀

重力沉淀主要是利用重力作用將污水中比水密度大的懸浮物顆粒沉降分離,但當懸浮物濃度過高(如SS>500mg/L)的情況下,顆粒的沉降將受到其周圍顆粒的影響,將發生分層沉淀、壓縮沉淀等受阻沉淀現象[2],沉淀速度降低,至使系統在規定處理時間內難以達到良好的沉淀效果。而且在爆破采煤過程中產生的大量微塵(<10μm)進入污水,也難以通過重力沉淀方式去除。

(2)石灰石中和濾池+曝氣

常見的煤礦酸性污水處理中常使用加石灰乳液的方法進行中和,該方法反應速度快,但需配置一套復雜的消化及投配系統,且對于強酸性、高鐵含量污水的處理產生的渣量大,清渣工作頻繁。曾有學者采用石灰石曝氣流化床對煤礦酸性污水處理進行研究,取得了較好的實驗效果,但實際應用較為復雜。本實驗采用升流中和濾池進行處理,升流中和濾池具有濾速高(50~70m/h),結構簡單,處理寬容度大(H2SO4≯2000~3000mg/L),處理水量大(1.5~50m3/h)等特點。

實驗在控制濾速的同時使用小粒徑濾料(0.5~3mm),廢水自下而上通過石灰石濾層,小粒徑濾料加速了中和反應速度,有效的濾速控制既保障了充足的反應時間,又不致使濾料表面形成CaSO4顆粒發生反應速度減慢或阻塞濾層的情況。經多次實驗表明,通過濾池處理后的污水PH值=4.5~5.5,經曝氣吹脫CO2后PH值=6~6.5,能充分滿足中和處理的要求。同時,曝氣過程使空氣中O2更多地溶于水中,加快了Fe2+氧化為Fe3+的速度,隨著PH值的升高,Fe2+、Fe3+絕大部分被去除。

(3)混凝沉淀、過濾

煤礦污水中含有大量微小懸浮物煤粉及膠體微粒,常規方法難以有效去除。高分子有機混凝劑PAM具有較強的吸附架橋作用及網捕作用,與污水充分混合后,其高分子鏈能迅速形成“膠體-高分子-膠體”的絮凝體,在水中形成表面能及吸附能力強的網狀結構。這些網狀物在自身沉淀的過程中能夠網捕水中的膠體、泥沙和煤粉的微小顆粒、甚至有機物,形成較大的沉淀去除。同時,高分子絮凝沉淀較無機混凝劑產生的沉淀比較,具有絮體緊密、污泥含水率低的特點。由實驗可知,加入高分子混凝劑PAC+PAM后,SS除去效果明顯。

混凝沉降后的水通過“無煙煤-石英砂”雙濾料濾層的主要作用在于:1)去除混凝沉淀過程中未能去除的細小化學絮體;2)提高SS、濁度、BOD、COD、重金屬等的去除率。

通過實驗可以看出,本環節工藝極大提高了SS的去除率,且對于COD的降低貢獻明顯。

3、結論

1)高懸浮物酸性礦井污水通過“重力沉淀——石灰石中和濾池+曝氣——混凝沉淀——過濾”的工藝處理后PH值、SS、總硫、總錳、CODCr等指標已達到我國《污水綜合排放標準》(GB8978-1996)一級標準的要求;

2)該工藝Fe2+、Fe3+均有較高的去除率(>99%);

3)該工藝對SS去除率高,尤其是對于高濁度污水(SS=500~2500mg/L)的處理效果明顯;

4)該工藝流程簡單、操作管理簡便、運行穩定可靠,出水清澈透明,能廣泛回用于煤礦生產過程,具有較大的實用推廣價值。

4、工程應用

在實驗基礎上,該工藝已在貴州省某煤礦應用成功,正在進行廣泛推廣。實際應用中,為節省場地,提高處理效率,便于管理,對工藝進行了如下改進:

1)中和濾池設置反沖洗管道,防止因污水流速減緩時造成的濾池堵塞現象;

2)增加PH值調整環節,加入少量石灰乳液對PH值進行最終調整;

3)將“PH值調整-混凝-過濾”工藝合并設計在污水綜合處理器罐體中完成(處理能力:15m3/h),利用計量泵精確投藥,并使用靜態管道混合器充分混合污水與藥劑,以簡化操作和管理,提高處理效率;

4)處理系統中增設污泥干化池,設備及沉淀池中產生的污泥排入干化池進行干化處理。

處理后水樣經測試SS=3~5mg/L,pH=6~7,CODCr=31,Fe<0.8mg/L,Mn<0.5mg/L,總硫<0.8mg/L。實際處理效果已達《污水綜合排放標準》要求。

5、處理成本分析

|

序號 |

項目 |

費用(元/m3) |

序號 |

項目 |

費用(元/m3) |

|

1 |

電費 |

0.108 |

2 |

PAC藥劑 |

0.014 |

|

3 |

PAM藥劑 |

0.004 |

4 |

人員操作費用 |

0.04 |

|

5 |

設備/系統折舊 |

0.097 |

6 |

中和劑(石灰石+石灰) |

0.03~0.30 |

|

綜合運行費用:0293~0.563元/m3 | |