工業型臭氧發生器主要用于工業生產中的強氧化工藝和大規模消毒工藝,可廣泛運用于飲用水深度處理、污水處理、造紙漂白和化工氧化工藝等。臭氧產量1000g/h以下時,以空氣為氣源的中頻臭氧發生器是工業型的基礎,一般采用中頻高壓電暈放電法產生臭氧,具有產量大、濃度高、體積小和運行經濟等特點。

1設計參數與主要組成部分

氣源為空氣,臭氧產量50~100g/h,臭氧濃度≥24g/m3,臭氧產率≥180g/(mh),電耗15~20kW·h/(kgO3),通過調節工作頻率(500~900Hz)改變臭氧產量,設計點工作電壓(有效值)和頻率分別為10kV和800Hz。

研制的臭氧發生器主要由(a)油水雙路冷卻的有機高分子介電體臭氧發生管(雙管并聯運行);(b)可調中頻逆變高壓電路;(c)分子篩吸附干燥空氣預處理系統;(d)PLC全自動監控與保護系統等組成。其中(a)和(b)是關鍵部分,本文作重點介紹。

2臭氧發生管

2.1臭氧發生管的結構與工作原理

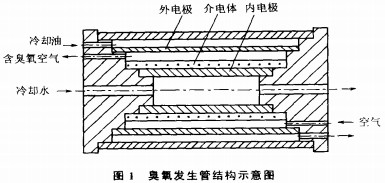

臭氧發生管的結構如圖1所示,內外電極間用一層介電體隔開。當兩電極間加以一定強度的交變高壓時,氣隙中產生微電柱放電(常稱為電暈放電),使流經氣隙的空氣中的氧(o)電離成氧原子(O2),氧原子再與其他氧分子結合產生臭氧(O3)。

|

影響臭氧產生的因素很多,如氣源品質、高壓脈沖電源特性、臭氧發生管結構與電特性、冷卻條件等等。就臭氧發生管本身而言,臭氧產率與加載的電暈功率成正比。

2.2電暈功率

電暈功率是指當加在臭氧發生管上的工作電壓大于起暈工作電壓后,氣隙電暈放電消耗的平均電功率。設臭氧發生管兩電極間的交變高壓近似為正弦波,則加在氣隙上的電暈功率為:

式中:P為電暈功率,w;U。為工作電壓(峰值),V;U s為氣隙打火電壓,V;C d為介電層電容值,F;C g為氣隙電容值,F;f為工作電壓頻率,Hz。空氣的打火電壓可由下式確定

Us=29.64Pgd s+1350(2)

式中Pg為氣體絕對壓力,kPa;d s為氣隙厚度,mm。

從式(1)不難看出,括號內第二項為工作電壓的最小值,稱為起暈工作電壓(Ucs)。只有當工作電壓(峰值)大于起暈工作電壓時,臭氧發生管才有電暈功率產生。提高電暈功率可從下述幾方面考慮:

a、提高工作電壓(峰值)和頻率廠,對提高電暈功率最有效。根據采用的介電體耐壓強度,峰值電壓一般控制在25~30kV,而臭氧發生管的最高耐壓應設計在35~45kV。

b.選用介電常數和耐壓強度都比較高的介電體,減小介電層厚度,增大管徑,從而提高介電層電容值。

c.減小氣隙厚度和氣體工作壓力,從而降低氣隙打火電壓,亦即降低臭氧發生管的起暈電壓。同時引起氣隙電容值C上升,ds應有一定的選擇余地,不一定越小越好,這樣有利于結構設計。

2.3介電體材料

根據上述要求,理想的介電體應具有優良的介電性能和耐電壓、耐腐蝕、耐老化等特點。一般采用專用玻璃,亦可采用特種陶瓷。這里采用某有機高分子材料,介電常數3.0,耐電場強度30kV/mm,其電學性能超過玻璃與陶瓷,機械性能特別是可精確加工性能更為優越,缺點是在強電場下電老化性能較差。

2.4結構尺寸與電參數

臭氧發生管的內電極為冷拔成型的鋁合金管,與其外側緊密配合的有機高分子介電體壁厚為1.2mm,外電極為內表面經精磨加工的不銹鋼管,氣隙厚度為1mm,平均有效放電面積為0.204mm。。計算可得,臭氧發生管電容C:1270pF,實測在1230~1290pF之間。當P200kPa時,Us:7.28kV和一10.28kV。管的理論最高耐壓達43.28kV。

2.5油水雙路冷卻系統

每根臭氧發生管上設計加載的功率在550~750W之間時,生成熱量較多,臭氧發生管內部溫度上升會使臭氧產量下降。因此必須采用油和水分別冷卻高壓電極和接地電極。冷卻油在系統中閉式循環,冷卻水開式循環,用殼管式換熱器交換冷卻油與冷卻水的熱量。

3可調中頻逆變高壓電路

3.1原理與特點

三相工頻交流電壓經整流濾波后轉換成直流電壓,用兩組4只單向可控硅對其進行斬波,逆變為中頻全波交流電壓,再經升壓變壓器獲得中頻交變高壓,加載在臭氧發生管上。采用壓控振蕩器產生頻率可調的方波信號,經分離、放大、隔離形成兩組交替觸發脈沖信號,分別驅動(開啟)兩組可控硅,關閉則由逆變電路的串聯振蕩在電流或電壓回零時實現。

3.2電路保護

可控硅具有較強的耐浪涌電流和過流能力。當逆變電路和升壓變壓器初級側出現異常情況時,由于受濾波電感、限流空心電感和分布電阻等元件的限流作用,使電流上升緩慢且電流值較小,保護電路有足夠時間(毫秒級)切斷主回路電源,一般不會毀壞可控硅和續流二極管等功率元件。

特別是臭氧發生管出現擊穿、跳火等故障時,升壓變壓器初級側將感應出瞬間強電流和高電壓,即使保護電路動作切斷主回路,也會因強電流突變振蕩形成高電壓,常常擊穿可控硅的續流二極管。現采用的保護方法是依靠整流前的快速熔斷器迅速切斷主回路電源。

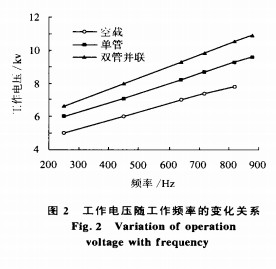

3.3空載與負載特性

圖2給出了可調中頻逆變高壓電路的空載與負載時的工作頻率與工作電壓(有效值)變化關系的實測結果。負載分單根臭氧發生管(1260pF)和雙管并聯(2490pF)兩種情況。空載時消耗電流很小,設計與調試時一般應將電流控制在0.1A以下。

|

有負載時,由于臭氧發生管在起暈工作電壓前后均表現為明顯的電容性,與升壓變壓器次級串聯形成電容效應[3],使得峰值電壓上升,并且隨負載電容增大和工作頻率提高而顯著上升。試驗表明,升壓變壓器采用普通結構的鐵氧體鐵芯(如E型),輸出電壓峰值與有效值的比值在1.7~2.1之間。因此,設計制作升壓變壓器時應考慮盡量減小漏感,減小電容效應,同時根據負載情況調整匝數比,使最高工作頻率時的工作峰值電壓小于管的最高耐壓,并有1.5~2.0的耐壓安全系數。

4空氣預處理系統

空氣預處理系統由無油空壓機、微塵過濾器、油氣分離器和吸附分離干燥器等組成,產生露點≤一50C,塵徑≤O.3m,油氣含量≤0.5×10的干燥與潔凈的空氣,輸入臭氧發生管。

實踐證明,以空氣為臭氧發生器氣源時,高品質的空氣對提高臭氧產量十分必要,其中低露點尤為關鍵,它不僅可提高臭氧產量,而且能限制有害氮化物的產生。

5自動控制與保護系統

用可編程控制器(PLC)對整機進行啟停過程與狀態監控。系統監測的運行狀態參數主要包括逆變電路的直流電壓和交變電流、供氣壓力與露點、氣油水三路的流量、臭氧發生管與升壓變壓器的工作溫度、涉及高壓的機箱面板開合等。按其權重分類后,由PLC處理確定運停狀態和保護動作。由PLC輸出PWM電壓信號經整流濾波作為壓控振蕩器的電壓控制信號,改變工作頻率。

6整機性能試驗結果與分析

試驗結果是在負載為雙臭氧發生管并聯運行下得到的。實測并聯總電容為2490pF;總有效放電面積0.204m×2;冷卻水進口溫度為20~23C;空氣氣源露點一53~一55C;工作壓力0.15MPa;管進口溫度23~26C;出口溫度25~29攝氏度。

6.1頻率特性

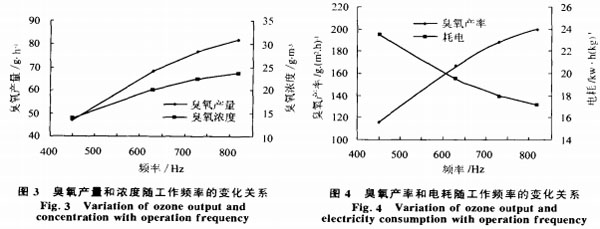

圖3、圖4為空氣流量均設定在3.40~3.46m。/h(標準狀態)時臭氧發生器的頻率特性。由圖可見,工作電壓頻率從450Hz變化到820Hz時,臭氧產量、濃度和產率均上升了約1.7倍,電耗從23.5kW·h/(kgO。)下降到17.4kW·h/(kgO。)。頻率上升,臭氧產出與電耗均向有利的方向變化。這是工作電壓隨頻率上升而上升,電暈功率增大,工作氣體電離的能級和頻次都提高了的結果。

|

當設計點工作頻率為800Hz工作電壓為10.5kV時,臭氧發生器的臭氧產量可能達到81.4g/h,臭氧濃度23.5g/m。,臭氧產率199g/(m·h),電耗17.4kW·h/(kgO。),單管臭氧產量達到了40g/h以上。

6.2流量特性

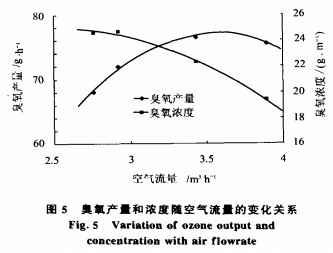

圖5為當工作頻率和電壓分別為730Hz,9.9kV,雙管并聯的臭氧產量和濃度隨供氣流量(標準狀態)變化的規律。臭氧濃度隨供氣流量增加而下降,但變化平緩;臭氧產量隨供氣流量增加先上升后下降,當空氣流量為3.5~3.6ITI。/h時存在一個最大產量點。由于工作電壓、頻率、工作氣壓均一定,該點是電耗最低點。可見,對于一定的工作頻率,存在一個最佳作氣體流量,其值可以通過實驗確定。

|

7結束語

a、以空氣為氣源的中頻臭氧發生器,要獲得較高的臭氧產量、濃度和產率,對各組成部分的完整性及其性能要求都很高,包括中頻逆變高壓電路與臭氧發生管的匹配特性,高效的冷卻系統、空氣預處理系統和可靠的監控與保護系統等。通過本文系統分析研究,為單臺臭氧產量為1000g/h以上的大型中頻臭氧發生器的研制奠定了基礎。

b、采用有機高分子介電體的臭氧發生管結構尺寸精確,單管電容值較大,可以加載較大的電暈功率。即使在采用空氣氣源時,單管臭氧產量也可在40g/h以上,臭氧濃度和產率較高,電耗也較低,可作為工業型臭氧發生器使用。唯一的缺點是有機高分子介電體材料的電老化性能較差,為此可降低工作電壓同時提高工作頻率,在不減小電暈功率的前提下減緩電老化。

參考文獻:

[1]魏旭,劉宏.提高臭氧發生器放電室效率的研究[J]。電工電能新技術,1998(2):46—49。

[2]RiceRC,NetzerA.HandbookofOzoneTechnologyandApplications,Vo1.1[M].AnnArborPublish—

ersInc.,Michigen,1982.

[3]趙玉林,周啟龍.高電壓技術[M].北京:機械工業出版社,1997:63—69 來源:谷騰水網