環氧樹脂是一類重要的熱固性樹脂品種,由于其優良的物理機械性能、電絕緣性能、耐化學腐蝕性能、耐熱及粘接性能,被廣泛應用于化工、輕工、水利、交通、機械、電子、家電、汽車及航天航空等工業領域,對國民經濟發展起著極其重要的作用。高品質環氧樹脂作為一種高純度低粘度的雙酚 型環氧樹脂,可滿足真空壓力浸漬、灌封及高性能復合材料的要求。環氧樹脂生產過程中存在高濃度廢水的污染一直是該行業突出的環境問題,已成為其進一步發展的障礙。

本文介紹的用高純度雙酚A(BPA)和環氧氯丙烷(ECH)等作為主要原料,選用高效催化劑,采用醚化、閉環和精制等步驟,經溶劑回收、水洗滌、蒸發脫水等工序,采用薄膜蒸發、旋液分離、超濾等先進工裝設備,制得高品質環氧樹脂生產新工藝,其技術路線在節約資金、能源較傳統工藝有所進步,最大限度地利用了原料物質,解決了鹽的回收利用問題,大幅度減少有機溶劑用量和含鹽廢水排放量,降低對環境的污染。本文針對其工藝過程以及吸收處理揮發性溶劑產生的高濃度有機廢水污染防治措施進行分析和論述。

1.反應原理簡介

高品質環氧樹脂的結構可用下式表示

|

2生產工藝過程簡介

擬建項目工藝流程主要由醚化、蒸發①、閉環、蒸發②、旋液分離、精制、蒸發③、旋液分離和超濾、水洗、蒸發④、包裝等工段組成。主要過程如下:

⑴BPA 與ECH 在催化劑作用下醚化反應后,經真空薄膜蒸發器蒸發、冷凍鹽水冷凝器回收 ECH ,尾氣采用水吸收塔吸收后排放,尾吸塔含ECH 的廢水待集中處理。

⑵ 醚化后中間體氯醇醚在負壓條件下滴加復合堿液,在催化劑的作用下閉環,反應過程中蒸出的含EDH 的水經冷凝后作為廢水待集中處理,閉環產物經旋液分離器分離結晶

NaCL, 后送精制工段,分離出的鹽渣因含樹脂,送鹽處理工序處理。

⑶精制工序用甲苯作為溶劑,滴加復合堿液,反應完畢后過量堿用鹽酸中和。采用薄膜蒸發器蒸發提留、冷凍鹽水冷凝器回收甲苯,分離出的含甲苯廢水集中待處理。蒸發后大部分

NaCL 從樹脂液中結晶出來,通過旋液分離和超濾分離出鹽渣送鹽處理工序處理。回收的甲苯作為溶劑送鹽處理工序洗滌鹽渣。

⑷精制后的樹脂液經去離子水的兩次洗滌分離,除去樹脂中殘留的 NaCL,甲苯、丙三醇、催化劑等雜質后,再蒸發脫除水份送到包裝工序。

⑸鹽處理:采用回收甲苯多次洗滌鹽渣,經自動真空離心機分離的鹽,再經真空耙式干燥機脫甲苯,得到符合氯堿工業要求的 NaCL。洗滌后含樹脂的甲苯溶液返回精制工段。處理過程中產生的甲苯氣體用管道并入甲苯回收冷凝系統。

3廢水的污染與防治

3.1 廢水污染源分析

根據工程分析,樹脂生產過程中產生的廢水,主要有工藝冷凝吸收廢水 (包括含ECH廢水、含甲苯廢水)、樹脂洗滌廢水(含甲苯及其它有機物)、設備地坪沖洗水、生活污水以及循環冷卻水系統置換排水。與傳統工藝不同的是,工藝過程中產生的絕大部分氯化鈉被結晶分離出來,水中污染物主要為甲苯、ECH

、丙三醇有機物、懸浮物及少量氯化鈉等。噸產品排放綜合廢水約為4m3 。

3.2廢水處理方案

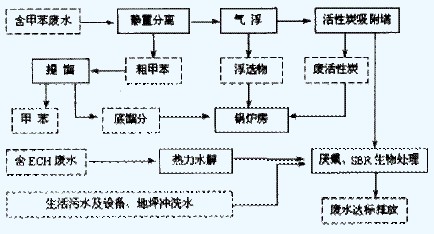

含甲苯廢水在靜置分離粗甲苯后經氣浮去除其中的懸浮有機物,送活性炭吸收塔吸收脫除甲苯后,與含ECH 廢水經熱力水解后的出水匯集,用生活污水及設備、地坪沖洗水調配,經厭氧、好氧生物氧化后達標排放。具體流程可見圖1。

|

4廢水處理技術可行性分析

4.1 含甲苯廢水的處理

根據甲苯在水中的溶解度小、靜置易分層的特點,采用靜置分層后分離的方法既可以回收粗甲苯,又可以降低廢水中的甲苯濃度。分離出粗甲苯經提餾可回收精甲苯;廢水中的甲苯濃度降至560-570mg/l,。由于高濃度甲苯廢水的可生化性較差,不易被生化降解,需采用活性炭吸附塔吸附脫除甲苯。甲苯脫除效率以9%: 計,廢水中的甲苯濃度可降低到6mg/l,以下,送生化處理裝置處理。為保證活性炭吸附塔吸附效率,在廢水進吸附塔前加設一氣浮裝置,浮選去除廢水中的有機雜質和膠體物質。失去活性的含甲苯的活性炭,其主要元素成分為C、H、O;等,送鍋爐房摻入煤中燒掉,不會造成二次污染。

4.2 含ECH 廢水的處理

由于ECH 為難生物降解的有毒化學物質,直接采用生化處理脫除率低。為保證生化處理裝置的處理效率,可利用ECH 水解反應生成易生物降解的化學物質—丙三醇的化學反應原理,在堿性條件下,采用熱力水解法將 ECH 轉化為丙三醇,轉化率>99% 以上。廢水經中和后,再經厭氧生化、SBR 處理裝置處理。

5結語

由于環氧樹脂生產工藝不同,其廢水處理的難易程度不同,目前國內針對各類環氧樹脂廢水的治理尚無成熟的技術。本文針對新工藝的廢水治理措施及替代方案,通過文獻資料的類比和理論上進行分析,其處理技術是可行的。由于工藝過程中產生的氯化鈉通過旋液分離,廢水中含鹽量低,有利于廢水的生化處理,具體運行參數需在實際操作中進一步驗證,在設計階段針對高品質環氧樹脂廢水污染物的特性,通過試驗可找到合適的污水處理運行參數,確保廢水的達標排放。