摘要:以過渡金屬氧化物CuO為活性組分,采用催化濕式氧化法處理造紙廢水,考察Cu負載量、催化劑用量、反應溫度對廢水COD 去除率的影響。結果表明:固定氧氣分壓在2.5MPa和反應時間3h,催化劑用量為3g,Cu負載量為4%,反應溫度為220℃,500mL濃度為 3250mg/L造紙廢水的COD去除率為90%,色度去除率為89%,pH值由9.6變為7.8。另外,對催化劑進行再生處理和穩定性測試。結果表明:450℃下活化3h,在上述相同反應條件下,對原廢水的COD去除率降低為88%,重復使用9次后對廢水的COD去除率仍能保持在85% 左右。

關鍵詞:催化濕式氧化;CuO/γ-Al2O3催化劑;造紙廢水;穩定性

造紙企業的廢水排放量大,水質污染嚴重,對生態破壞性很大,多年來一直是造紙工業和環境保護研究的重點[1]。尤其是部分小造紙廠將未經處理的廢水 肆意漏排和偷排,更會引起當地居民生活和企業生產用水受到威脅,因此,解決造紙廢水的污染問題已受到全社會的普遍關注。造紙工藝可分為制漿和抄紙兩大部分,其廢水主要來源于蒸煮制漿廢水。該廢水不僅固體不溶物含量高、色度大,而且含有大量復雜的化學耗氧量(COD)物質以及大量氯代酚、氯化苯等很難降解的有機物[2]。

催化濕式氧化技術(Catalytic wet air oxidation, CWAO)是在傳統的濕式氧化[3]基礎上發展起來的高級氧化水處理技術。CWAO是在濕式氧化工藝基礎上加入催化劑降低反應所需的溫度和壓力,提高氧化分解能力,縮短反應時間,防止設備腐蝕和降低成本,對于高濃度有毒有害廢水的處理非常有效[4]。

隨著環保處罰力度的加大,許多造紙企業已經開始對廢水進行處理,如絮凝沉淀[5]和生化反應[6],但仍未達到國家規定的最低排放標準。本文以銅為活性組分,制備了CuO/γ-Al2O3負載型催化劑[7],采用O2作為氧化劑對制漿廢水進行催化濕式氧化處理,降低其COD值和色度,這不僅可以有效降低廢水的污染負荷,還能擴大廢水的回用范圍。

1.實驗部分

1.1實驗儀器

HCA-100標準COD消解器,姜堰市光大儀器廠;PHS-10A型離子數字式酸度計,上海高鴿工貿有 限公司;濕式氧化反應裝置見圖1所示,實驗溫度誤差±0.5℃。

|

1.2實驗原料

原料為濱州地區某造紙廠制漿廢水,黑褐色, COD 3250mg/L,pH值9.6,色度400度(稀釋倍數法 測定),SS 600mg/L(重量法測定)。

1.3催化劑的制備

首先,γ-Al2O3反復用去離子水洗滌,烘干后在 300℃下活化。Cu(NO3)2與氨水配制成銅氨絡合溶液 后,然后將活化后的γ-Al2O3浸漬于其中,室溫下磁 力攪拌,最后將溶液中的水分蒸去,產物裝入坩堝移 入馬弗爐內于450℃下焙燒4h。

1.4實驗方法

將催化劑裝填在置于恒溫箱內的不銹鋼反應器 (9)床層中間段(上段和下段填充瓷環)內。打開閥門 (6)向(9)內充入一定壓力的O2后,升溫至設定的反應 溫度,開啟柱塞泵(3)向(9)內輸送,污水槽(1)中500mL 的廢水(過濾除去水中不溶物),反應時間定為3h,打 開閥門(17)從冷凝器(16)出口處取樣并測定廢水COD 值。反應器內的不凝性氣體通過閥門(14)放空。

2 結果與討論

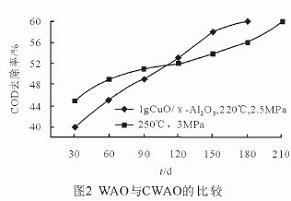

2.1 WAO與CWAO的比較

制備了質量分數為1%(以下皆同)的載Cu催化 劑,從圖2中可以看出,在110min以后,CWAO對造 紙廢水COD去除率才高于WAO,表明短時間內反應 溫度高,氧氣分壓大,無催化劑的濕式氧化也具有較 好的降解效果,但隨時間的延長,達到更高的廢水 COD去除率,則CWAO所需時間比WAO少。當 WAO變為CWAO后,更多的氧氣可以嵌入載體上的CuO晶格中,同時Cu的活性位又可以吸附氧,從而能截留住更多的氧氣。

2.2 Cu負載量的影響

|

|

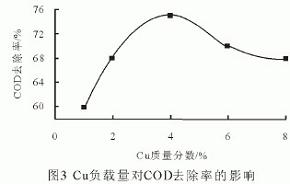

以CuO為活性組分,選取Cu浸漬液的分數分別 為2%、4%、6%和8%,采用浸漬法制備不同負載量的 Cu基催化劑,并在上述相同的反應條件下考察對廢 水COD去除率的影響,結果如圖3所示。

由圖3可以看出,當活性組分Cu的負載量大于 4%時,其催化降解廢水的性能并未隨活性組分質量分 數的增加而增大,廢水COD去除率卻出現明顯下降。原因可能是隨著負載量的增加,活性組分在焙燒溫度下容易團聚,晶體顆粒變大,堵塞γ-Al2O3的孔道,造成活性組分的比表面積變小,同時抑制了水中有機物自由進出孔道。但如果負載量過小,活性組分尚不能全部覆蓋載體表面和孔道,即未能達到最大闞值的單層分散,活性組分就不能擁有最大的比表面積。因此,從有效利用載體比表面積和經濟性考慮,選擇Cu浸漬液的質量分數為4%。

2.3催化劑用量的影響

廢水體積量增大,催化劑用量就要相應增加。但從處理固定體積容量的廢水角度來說,過多使用催化劑則會造成資源浪費,增加處理成本,因此需考察催 化劑用量對廢水COD去除率的影響。

由圖4可見,當催化劑用量由1g增加到3g時,COD去除率增加了15%,隨后COD去除率增加緩慢,依次增加了1%,0.7%和2%。因此,綜合考慮催化劑的處理效率及運行費用,選擇適宜的催化劑用量 為3g。

|

|

2.4反應溫度的影響

從動力學角度分析,一般溫度對氧化速度的影響都遵循Arrhenuis公式。溫度越高,氧化速度越快,氧化效果越好。因此,提升反應溫度是提高處理效率最為有效途徑。圖5為反應溫度對廢水的COD去除率的影響。

從圖5可以看出,隨著溫度的升高,廢水COD去 除率不斷提高。這是由于O2在水中的傳質系數隨溫度的升高而增大,同時溫度的升高還可以減小水的粘 度,并增加氧氣向液體中傳質速度[8]。由于加入Cu基催化劑后,降低了廢水中有機物的反應活化能,使有機物更容易被降解去除。雖然隨著溫度的升高處理效果愈來愈好,但溫度過高時,反應的動力消耗勢必增加。另一方面,從工程角度考慮,溫度越高,設備和投入的費用就越多。因此,結合各方面因素綜合考慮,認為在達到適當的去除效果前提下,盡量減少成本,則要選擇較低的反應溫度。因此,實驗確定適宜的反應溫度為220℃。

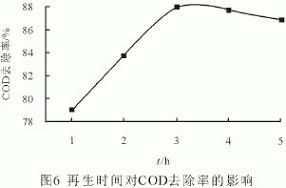

2.5再生時間的影響

由于排放出的制漿廢水pH值偏堿性,直接向反應器內通入堿性廢水,長時間在高溫下不但腐蝕反應器,而且毒害載體上的活性組分CuO(可能生成Cu(OH))2。為了能夠反復使用催化劑,必須使催化劑的活性得以再生。為此,采用前期制備催化劑時的焙燒溫度 450℃,考察再生時間對廢水COD去除率的影響。 在450℃活化可以使載體γ-Al2O3保持原有的孔道結構不變,而活化時間的長短對于表面所負載的活性組分具有重要的影響。再生時間短,可能有部分已 經變成Cu(OH)2還未進行熱分解,同時有些覆蓋于表面上或孔道內的有機物還未分解或燒掉。而再生時間長,則可能造成已恢復活性的CuO組分在載體上發生團聚,降低了活性組分有效的比表面積。從圖6看,適宜的再生時間為3h,但COD去除率略有下降。

|

|

2.6催化劑的穩定性

為了擴大廢水處理容量,每隔500mL的廢水處理完畢后,對催化劑進行再生處理。催化劑焙燒溫度450℃,活化時間3h。再重新裝填反應器,更換廢水,反 應條件不變,測定各次反應的COD值,來考察催化劑的穩定性。實驗結果見圖7。

從圖7可以看出,廢水COD去除率隨著反應次數的增加逐漸下降,最后維持在85%左右。表明造紙廢水的可處理容量增加了,而所制備的催化劑仍然具有較高的催化活性和穩定性。

3 結論

(1)當催化劑Cu負載量為4%時,對500mLCOD 濃度為3250mg/L的造紙廢水采用催化濕式氧化處理,在反應溫度為220℃,P(O)22.5MPa時,3g催化劑在3h內對廢水COD去除率達到90%,色度降低到40度,pH值變為中性,達到國家排放標準。

(2)對催化劑再生處理,450℃活化3h,對原廢水的 COD去除率下降不明顯。反復使用再生后的催化劑直到第9次時,其對廢水COD去除率依然保持在85%。

[參考文獻]

[1]張旋,姜洪雷.造紙廢水治理技術的研究進展[J].工業水處理,2007,27(1):8-11.

[2]石中亮,寧波,王傳勝,等.Fe3+摻雜TiO2光催化劑處理造紙廢水的研究[J].東北師大學報(自然科學版),2006,38 (4):95-99.

[3]張紅艷,陸雪梅,劉志英,等.濕式氧化法處理高鹽度難降 解農藥廢水[J].化工進展,2007,26(3):417-422.

[4]王建兵,祝萬鵬,王偉,等.濕式氧化工藝中顆粒Ru催化 劑的活性和穩定性[J].催化學報,2007,28(6):521-527.

[5]王森,張安龍,羅清.混凝沉淀-ABR-SBR法對造紙廢水的 處理[J].水處理技術,2007,33(11):57-59.

[6]王琴,王輝,馬放,等.復合型生物絮凝劑的應用研究[J].工 業水處理,2007,27(4):68-71.

[7]Qiu Z M,He Y B,Liu X C,et al.Catalytic oxidation of the dye wastewater withhydrogen peroxide[J].Chemical Engineering and Processing,2005,44(9):1013-1017.

[8]孫德智,馮玉杰.環境工程中的高級氧化技術[M].北京:化學工業出版社,2002.來源:中國催化劑網 作者: 劉學文,王勇,葛昌華