目前,國內的鈦白生產基本都以鈦鐵礦為主要原料,采用傳統的硫酸法生產工藝。該工藝流程長。生產間斷進行,且生產過程中“三廢”排放較多,但只要采取有效的環保治理措施,均可達到國家排放標準。本文主要簡述以鈦鐵礦為原料,硫酸法工藝生產的鈦白廢水處理技術以及設計中應注意的問題。

1 生產廢水的排放量

硫酸法鈦白生產廢水主要來自地坪沖洗、設備沖洗及酸解、鍛燒尾氣沖洗水,其廢水排放量及水質與鈦鐵礦中的硫含量、工藝過程中洗水套用次數、操作管理水平有一定的關系。一般,噸產品鈦白粉廢水排放量約為80~250t/a,pH約為1~5,且含有微量FeSO4·7H2O,水量及水質變化幅度較大。鈦白廢水處理站的設計水質、水量基本上仍應根據工藝物料平衡計算為準,再考慮各方面的影響因素來最終確定廢水的設計值。

國內典型鈦白粉廠廢水排放量統計見表1。

| ||||||||||||||||||||||||||||||||||||||

2 通常采用的廢水處理工藝

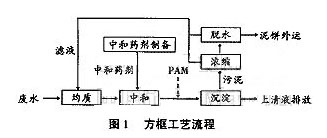

鈦白工業廢水的處理,通常采用中和法,一般分成三個組成部分:中和藥劑的制備和投配;中和反應及沉降;污泥處置等。方框工藝流程見圖1。

|

2.1 中和藥劑的制備及投配

由于Ca(OH)2可以中和任何濃度的酸性廢水,且其本身對廢水中的雜質具有凝聚作用,鈦白酸性廢水處理一般采用Ca(OH)2作為中和藥劑。其投加方法可采用干投或濕投,濕投反應迅速、徹底,投加量小,故而受到廣泛應用。有鈦白廢水需要處理的單位,也可以到污水寶項目服務平臺咨詢具備類似污水處理經驗的企業。

Ca(OH)2乳液制備可采用生石灰通過消化反應制得,或直接利用粉末Ca(OH)2制得。采用生石灰消化,需增設石灰消化設備,并且相應的石灰貯存容積及石灰運輸量都需增大,從而導致固定資產投資的增加。對石灰用量較小及粉末Ca(OH)2運距較小的工程,建議直接采用粉末Ca(OH)2制備。但無論采用何種原料,對于石灰乳制備、投配系統的設計都應盡量密閉化、自動化,以避免粉塵危害,保護工人的健康。根據經驗,石灰乳濃度應以5%-10%為宜。

設計注意事項如下:

①采用斗式提升機提升石灰,應保證石灰塊度小于30mm。

②石灰的定量輸送宜采用螺旋或氣流輸送機,避免粉塵飛揚。

③石灰乳液配制槽及儲槽都應設置攪拌裝置,攪拌方式可采用機械攪拌或壓縮空氣攪拌,以機械攪拌居多。機械攪拌線速度一般為 3m/s左右,空氣攪拌強度為8~10 L/(s·m2)[1]。

④乳液泵的選型應考慮泵的耐腐蝕及耐磨性能。

2.2 中和反應及沉降

鈦白酸性廢水中主要污染物為H2SO4及微量FeSO4·7H2O,采用Ca(OH)2乳液與其進行反應,生成CaSO4沉淀,當pH增至8以上時,廢水中原有兩價鐵鹽被氧化成三價鐵鹽,氫氧化鐵膠體為表面活性物質,能起到吸附作用,加快沉降速度。Ca(OH)2乳液的投加可通過pH在線控制閥進行調控,pH宜控制在6.5~8.5,以達到最佳效果。根據運行經驗,中和反應停留時間,應以15~30min為宜。 由于中和產物CaSO4重度較大,可采用重力沉降法,使其從廢水中去除。為取得較好的沉淀效果,減輕CaSO4結垢現象,可在廢水沉淀前適量投加高分子絮凝劑聚丙烯酰胺(PAM),使CaSO4和其他懸浮物一同絮凝成懸浮顆粒,提高沉淀速度,減輕CaSO4結垢現象。PAM投加量與PAM的分子量有很大關系,一般采用分子量300~600萬單位,投加量為污水量的0.1%~0.15%,采用在線混合器實現廢水與PAM的連續混合。

設計注意事項:

①中和反應槽應設置攪拌裝置,以使反應均勻、快速進行。攪拌方式可采用機械攪拌或壓縮空氣攪拌,機械攪拌線速度一般為9m/s左右,空氣壓力為0.1-0.2MPa,空氣攪拌強度0.2m3/(min·m3)[1]。

根據運行經驗,空氣攪拌可大幅提高反應效率,減少石灰乳用量,建議設計中優先選用,并采用膜片式防堵塞曝氣頭。

②CaSO4粘性較大,采用斜板、斜管沉淀池易引起斜板、斜管堵塞,維護工作量較大,設計中應盡量避免。豎流式沉淀池、輻流式沉淀池有效容積大,占地面積小、排泥方便,適于CaSO4的分離。對于小流量廢水,設計宜選用堅流式沉淀池,間斷運行;對于大流量廢水,設計宜選用輻流式沉淀池,連續運行。另外,輻流式沉淀池配有刮泥機,可減緩池內壁CaSO4的結垢現象。

目前,濟南裕興等廠家采用戈爾膜過濾器代替傳統的沉淀池對鈦白酸性廢水進行處理,具有占地面積小,出水效果極佳(SS接近于零)等優點。但該過濾器設備費用較高,CaSO4易在膜上粘著,需定期酸洗或更換;建議設計時綜合考慮占地、投資、出水水質要求、運行費用等各項經濟、技術因素,慎重選用。

③由于CaSO4粘性較大,沉淀池的設計應充分考慮排泥管檢修、維護的方便。無論何種沉淀池,均應完全地上式設計;排泥管的設計也應避免埋地,并設置沖洗水管路,定期進行沖洗,避免堵塞。

2.3 污泥處理

為了提高脫水設備的生產負荷,盡可能減少濕污泥的含水率,從沉降槽排出的污泥,一般先去污泥濃縮池進行濃縮,再進脫水機脫水。污泥濃縮池間斷運行不僅起到濃縮作用,也有一定的污泥貯存及緩沖作用。對于小流量的廢水,由于沉淀池間斷運行,也起到一定的濃縮作用,可直接進污泥脫水機脫水。

脫水機的選型:

目前,污水處理常用的污泥脫水設備主要有帶式壓濾機、板框壓濾機及離心脫水機。其中,帶式壓濾機、離心脫水機因其處理量大,能連續運行而在污水處理行業廣泛使用。但對于工業污水處理設備的選型,其運行費用的高低,也對整個裝置的正常運行起到決定性作用。

鈦白酸性廢水污泥為無機污泥,主要成分為CaSO4,易脫水。采用帶式壓濾機、離心脫水機進行脫水,濾餅含水率高(70%~85%),脫水前必須添加絮凝劑,而且絮凝效果的好壞直接影響到脫水效果的好壞,絮凝劑的添加量為5kg/t(干污泥),每噸絮凝劑約6萬元人民幣。相對來說,板框壓濾機雖然勞動強度大,生產能力小,但其結構簡單,工作可靠,操作容易,濾餅含水率低(30%~50%),用于鈦白酸性廢水污泥的脫水,可不加絮凝劑。僅藥劑一項,就比其他兩種機型運行費用節約人民幣300元/t(干污泥),在鈦白酸性污水處理中仍具有一定的優勢。目前,國內大部分鈦白生產廠家均采用板框壓濾機進行污泥處理,僅個別鈦白粉生產廠家采用帶式壓濾機進行污泥脫水處理,且均存在一定問題。如:某鈦白粉廠污水處理站1994年安裝的3臺帶式壓濾機,由于濾帶配備不合適、糾偏能力差等原因,一直未能正常運行;1997年換成板框壓濾機后,運行良好。另一鈦白粉廠污水處理站的帶式壓濾機雖然運行正常,但其高昂的藥劑費用,讓廠家不堪重負,較高的濾餅含水率無形中又增加了泥餅運輸費用,故二期項目,業主要求改用板框壓濾機。

綜上所述,現階段采用板框壓濾機作為鈦白污水污泥處理設備具有一定的技術可行性、經濟合理性,建議設計中優選用板框壓濾機。

參考文獻:

[1] 丁德承,等.硫酸工業的廢水處理[M].北京:化學工業出版社,1998。來源:谷騰水網