摘 要:為解決高氨氮、高鹽度有機顏料廢水的治理問題,采用了“混凝2吹脫2中和絮凝2厭氧2接觸氧化2生物碳”處理工藝(設計處理能力為50m3/ d) ,經運行檢驗各項指標均達到國家Ⅱ級排放標準,其中COD、色度、氨氮的去除率分別為96 %、95 %、98 % ,經運行證實該工藝性能穩定,運行成本低,易于管理。

關鍵詞: 高氨氮; 高鹽度; 有機顏料廢水; 處理工藝

有機顏料廢水具有高COD、高色度、高含鹽量、有機物難生化降解,再加上廢水間歇性排放、水質水量隨時間變化較大,給廢水處理工藝設計、運行管理增加許多困難[1 ] 。目前,國內外處理這類廢水的主要方法有:活性炭吸附、生物降解、離子交換、溶劑萃取、膜分離、化學氧化、電滲析、絮凝法等[2 - 3 ] 。

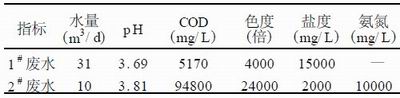

江蘇省某顏料化工廠的產品主要利用三氯乙烯、氯仿、三乙胺、甲醛、三氯化鋁等多種無機和有機物為原料來生產多種化工顏料,生產過程中產生大量的有機酸性廢水,廢水成分復雜,高氨氮、高鹽度、高色度、 COD 值高,可生化性差,其水質和水量如表1 所示。

| 表1 廢水水質特征 |

|

| 注:鹽度以氯離子計 |

1 方案選擇及處理工藝的確定

1. 1 方案選擇

針對該化工廠的生產廢水的特點,在考察分析的基礎上,選定廢水先單獨預處理,然后再進行混合,最后進行生物處理的指導原則[4 ] ,對廢水進行物化法與生物法多種組合方案試驗。由于廢水具有COD 值高, 鹽度大,氨氮含量高,毒性大,不同車間廢液排放不均衡等情況。在預處理階段采用“混凝2吹脫2中和絮凝” 的工藝,使COD、氨氮、色度得到大量的去除,大大減輕后續生化處理負荷,并設計一套處理能力為50m3/ d 的工程。

1. 2 主體工藝方案及工藝流程

廢水處理工藝流程見圖1 。

|

| 圖1 有機顏料廢水處理工藝流程圖 |

2 處理過程及設備

2. 1 處理過程的技術關鍵在實驗的基礎上對該廢水進行工藝設計時,主要考慮以下幾點:

(1) 由于2 # 廢水氨氮含量高,如果直接進入生化系統處理,對后續處理帶來較大難度,因此采用空氣吹脫的方法,即在堿性條件下先將氨氮轉化為NH4OH , 然后經過氨吸收裝置吸收氨,堿性吹脫后廢水中的氨氮去除率可達到90 %以上,減少后續處理的難度;

(2) 該廢水屬于高鹽度廢水,因此生化系統中耐鹽細菌的培養是整個生化處理的關鍵,在馴化過程中,采用投加高效耐鹽細菌菌種與普通活性污泥共同馴化的方法,大大縮短了馴化時間,提高了處理能力;

(3) 在兼性厭氧池內,廢水中大分子有機物在兼氧菌充分作用下,大分子有機物被分解為易于降解的小分子有機物,廢水的可生化性明顯提高;

(4) 由于廢水有機物含量高,因此選擇了生物接觸氧化工藝,該方法兼有活性污泥法和生物膜法的特點, 容易在池內實現生物量的控制,且運行穩定,不易產生污泥膨脹,運行管理方便。有高氨氮、高鹽度有機顏料廢水需要處理的單位,也可以到污水寶項目服務平臺咨詢具備類似污水處理經驗的企業。

2. 2 處理工序的設計及其建(構) 筑物設計

2. 2. 1 空氣吹脫工序

空氣吹脫工序由空氣吹脫塔、風機及氨吸收裝置組成。本單元采用不銹鋼結構。本工序采用的最佳工藝條件為:用堿石灰調節pH 至10~11 ,停留時間1h , 壓縮空氣吹脫,空氣量為1m3/ min ,氨氮去除率達到 90 %以上。

2. 2. 2 混凝沉淀工序

混凝沉淀工序主要由混凝沉淀池和加藥裝置、混合裝置等附屬設計構成。廢水進入混凝沉淀池前,通過加藥裝置將石灰水與廢水混合,在管道式靜態混合器內完成絮凝反應,以平推流狀態進入混凝沉淀池。由于在電化學還原塔內廢水中有機物的發色基團被還原,出水在適宜的條件下,有機污染物與Fe (OH) 3 、Fe (OH) 2 等形成礬花而沉淀下來。混凝沉淀池采用鋼砼結構,半地上式,有效容積6m3 。至調節池來的廢水通過加藥絡合、絮凝、助凝,使細小的膠體微粒凝聚為較大顆粒而沉淀下來。通過混凝沉淀,COD 去除率 25 % ,色度去除率40 %。最佳工藝條件為:攪拌裝置1 中廢水pH 值11~12 ,混凝沉淀出水pH 值為10 左右 (與1 # 廢水中和) ,0. 1 %復配混凝劑用量1. 5 % ,停留時間3h 。

2. 2. 3 中和沉淀池

中和沉淀池為鋼砼結構,有效容積為16m3 ,混凝沉淀池出水與1 # 廢水在調節池2 混合后,調節池出水與石灰乳、加藥裝置2 中的混凝劑在攪拌裝置2 混合后進入中和沉淀池。本工序操作條件為:攪拌裝置2 中pH 值8~9 ,中和沉淀池出水pH 值為7. 5~8. 0 ,0. 1 %絮凝劑用量0. 1 % ,停留時間8h 。

2. 2. 4 兼性厭氧池

兼性厭氧過程是借助于兼性細菌破壞廢水中大分子有機物結構,同時對有機物進行部分降解,提高廢水的可生化性。兼性厭氧池為鋼砼結構,是全混式生物反應器。由于污泥與廢水的接觸程度對去除率的影響很大,所以在生物厭氧池的底部設計安裝了一臺攪拌機,以此使污泥與廢水能夠充分的混合,但由于均勻混合,出水中必然會帶有大量的污泥。為了克服上述缺點,設計了一套污泥自回流系統,在實際運行中發現新的設計是必要和可靠的,出水中只帶有少量的污泥。經過馴化培養后的厭氧污泥處理廢水可以達到良好的處理效果,廢水COD 去除率可以達到25 %~30 % ,出水的COD 可以達到1000mg/ L 左右。

2. 2. 5 生物接觸氧化池

利用池底污泥床和填料生物膜共同組成的生物菌群系統在好氧環境條件下降解廢水中低濃度的污染物質。鋼砼結構,半地上式,有效容積1000m3 ,彈性填料 80m3 ,采用微孔曝氣裝置。經過生物接觸氧化池的處理后,廢水的COD 可以降到350mg/ L 左右,COD 去除率達75 %以上。

2. 2. 6 生物碳池

生物碳過程是充分利用活性炭的吸附作用將廢水中的有機物吸附,附著在活性炭表面的微生物將有機物降解達到去除的目的。同樣該池采用鋼砼結構,有效容積100m3 ,COD 去除率45 %。

生物碳池后是一個終沉池,以沉淀剩余污泥,并將部分剩余污泥回流,以維持各生物過程中的污泥量。

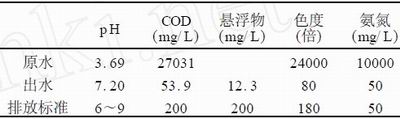

3 處理效果比較

該廢水處理工程經兩個月的污泥培養和馴化,現在已正常運行。處理出水可以達到國家《污水綜合排放標準》( GB897821996) 二級標準。終沉池出水水質指標與原水水質指標及排放標準比較見表2 。

| 表2 終沉池出水水質與原水水質及排放標準比較 |

|

4 主要技術經濟指標

(1) 該廢水處理站工程總投資87. 1 萬元,具體分配見表3 。

| 表3 廢水處理工程投資構成 |

|

(2) 噸水造價:19795 元/ m3 廢水;

(3) 廢水處理站裝機負荷: 28. 5KW ,實際運行負荷:14. 5KW。

(4) 噸廢水處理成本: 電費為每小時耗電量14. 5 KW/ h ,以0. 60 元/ KWh 計,則廢水電費4. 67 元/ t ;藥劑費為3. 22 元/ t 廢水;廢水處理站設計定員3 人,工資水平600 元/ (人·月) ,則為1. 46 元/ t 廢水;日常運行管理費用為9. 35 元/ t 廢水(不含設備維修費和設施折舊費) 。

5 結論

采用“混凝2吹脫2中和絮凝2厭氧2接觸氧化2生物碳”工藝處理有機顏料廢水效果良好。COD、色度、氨氮的去除率分別為96 %、95 %、98 %,并均能達標排放。

處理工藝運行穩定、工作可靠、操作維修簡單方便。本工程處理能力為50m3/ d ,投資為87. 10 萬元(包括土建投資) ,并且運行費用較低,因此,可在類似有機顏料廢水的處理中推廣應用。

[參考文獻]

[1 ] 李家珍. 染料、染色工業廢水處理[M] . 北京:化學工業出版社,1998 ,5 ,71276.

[2 ] 烏錫康. 有機水污染治理技術[M] . 上海:華東化工學院出版社,1989 ,2712276.

[3 ] 劉俊峰. 中小型印染廠廢水的處理方法[J ] . 工業水處理, 1996 ,16 (5) .

[4 ] 宋樂平,顧國維. 混合化工廢水集中預處理提高可生化性的研究[J ] . 上海環境科學,1996 ,15 (11) . 來源:環境科學與技術 作者: 余宗學 安立超