摘要: 厭氧發酵是處理工業廢水的關鍵技術之一。本文從污水處理的條件及目標出發, 設計了一種有機污水處理方案, 對其工藝中的加藥單元、厭氧反應單元、凈水單元、沼氣處理單元的機理和流程分別做了詳細介紹。特別是對其核心單元-厭氧反應器提供了結構和原理簡圖。經過該工藝處理后CODCr 500 mg / L; BOD5 280 mg/ L; 為了達到國家要求的排放標準, 介紹了CASS 工藝和MBR 法兩種后續工藝, 并將它們與氧化溝法和活性污泥法進行了比較。

關鍵詞: 污水處理; CODcr ; BOD5

0 引言

在隔絕氧氣的條件下, 菌群通沼氣進行發酵, 將廢水中的有機物轉化成CO2 和甲烷的混合氣體, 即厭氧發酵。厭氧發酵技術有了很好的發展, 不僅涉及處理農業的廢料、生產沼氣能源、減少環境污染、提高肥效; 現已經發展到處理工業廢水包括制漿造紙廠的蒸煮廢液、漂白廢水和白水[ 1] 。污水處理過程主要和進出水質、產量、溫度以及地方的氣候和地質條件有關。下面介紹一種厭氧發酵的污水處理工藝流程。

1 污水處理的條件及要求達到的目標

一級處理是采用物理方法, 主要通過格柵攔截、沉淀等手段去除廢水中大塊懸浮物和砂粒等物質。這一處理工藝國內外都已成熟, 差別不大, 所以從二級處理開始進行研究討論。污水處理廠總建設規模按18 000 m3 / d 設計, 具體設計時取 1. 2 倍的變化系數。

設計進水水質為: CODCr = 3 000 mg/ L; BOD5= 900 mg/ L; TSS = 200 mg / L; AOX = 30 mg/ L; pH= 3. 5~ 5. 5; t= 50℃。

污水處理廠出水水質應達到: CODCr 500 mg / L; BOD5 200 mg/ L; T SS 70 mg/ L; AOX= 15 mg/ L; pH= 6~ 9。

2 工藝流程

采用厭氧處理工藝, 該工藝的核心部分是厭氧反應器技術, 其內部的良好穩定情況決定混合效果[ 2] 。其主要工藝流程為: 污水先經冷卻器 ( E01) 冷卻到一定溫度( 約43℃) 后進入集水池 ( T01) , 然后自流進入調節池( T02) , 調節池( T02) 自流進入循環水池( T03) , 循環池水經由進料泵 P01A/ B、P02A/ B 泵入厭氧反應器( R01) , 厭氧反應器出水自流至中水緩沖池( T04) 。經緩沖池 ( T04) 沉淀后的廢水經出水槽排放。厭氧反應器底部的含污泥量較多的污水進入污泥濃縮池, 然后用污泥泵泵至壓濾機進行壓濾[ 3] ; 厭氧反應器頂部的沼氣通過凈化收集后, 可以通過燃燒器燃燒。

3 工藝流程分段描述

污水處理廠整體工藝包括加藥單元、沼氣處理單元、凈水單元、厭氧反應單元等, 現對各工藝單元進行詳細描述。

3. 1 加藥單元

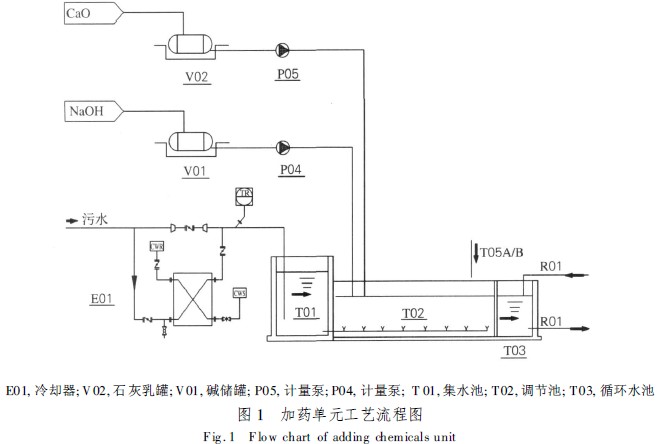

加藥單元的工藝流程圖如圖1 所示, 它主要由以下設備組成:

|

( 1) 冷卻器( E01)

車間來廢水由廠內直接輸送至冷卻器 ( E01) 。不需冷卻時, 通過冷卻器進水管道前的旁通閥門直接輸送至集水池( T 01) , 若來水溫度過高, 則需要經冷卻器冷卻, 冷卻后的廢水出水溫度控制在43℃左右。

( 2) 集水池( T01)

集水池用來收集廢水, 沉淀一部分有機物質, 內有格柵, 可以攔截大量的懸浮物。廢水從集水池( T 01) 靠重力流入調節池( T02) 。

( 3) 調節池( T02)

調節池( T 02) 用來添加化學藥品, 控制其pH 值于中性范圍, 以達到厭氧所需要的條件, 并接收污泥濃縮池( T 05) 上層的污水。調節廢水的水質水量, 使各車間間斷排出的不同水質、不同濃度、不同溫度和不同流量的廢水得到均一, 以保證整個廢水處理系統的平穩安全運行。

( 4) 循環水池( T 03)

從調節池( T02) 溢流過來的水與厭氧反應器 ( R01) 溢流的污水進行混合, 然后由厭氧進料泵泵入厭氧反應器( R01) 。

( 5) 堿儲罐( V 01)

堿儲罐( V01) 儲存質量分數為30% 堿液。該罐有排空管, 并由一臺堿計量泵( P04) 向調節池 T02 投加NaOH 以控制其pH。

( 6) 石灰乳罐( V02)

石灰乳罐( V02) 儲存石灰乳。通過計量泵 P05 將配制好的溶液打入調節池以增加廢水厭氧所需的營養。工藝安排中只選擇V01 或者V02 即可。

3. 2 厭氧反應單元

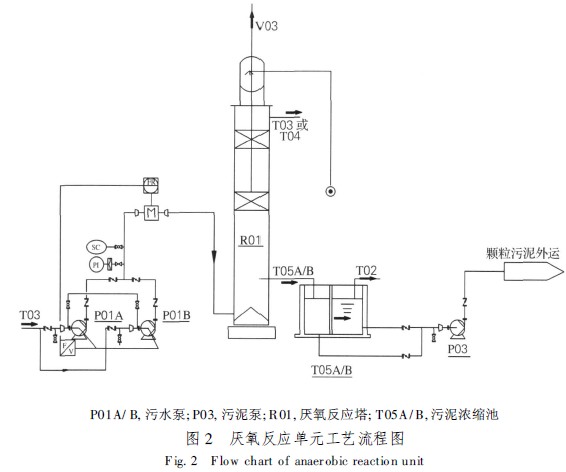

厭氧反應單元的工藝流程圖如圖2 所示, 它主要有以下設備組成:

|

( 1) 污水泵( P01A/ B)

將T 03 循環水池的污水打入厭氧反應塔。該泵周圍的控制單元比較多, 主要是對泵的輸出流量控制, 也就是對泵的電機實現變頻控制。

( 2) 污泥濃縮池( T05A / B)

從厭氧反應器( R01) 的底部出來的污水含有大量的污泥, 在濃縮池可以很好地沉淀。池內的污泥用污泥泵P03 泵至壓濾機進行壓濾。經壓濾機脫水處理后污泥中的干物質濃度可上升至約 20% 。濃縮池的上層的污水返回到調節池T02 循環處理。

( 3) 厭氧反應器( R01)

這是整個污水流程的核心單元, 其結構和原理簡圖如圖3 所示。廢水自循環池( T03) 從厭氧反應器( R01) 的底部被泵入, 在厭氧反應器內發生生物反應把高濃度廢水中大量的COD 轉化為沼氣。

|

該厭氧反應器是內循環反應器, 專用于廢水厭氧處理的一種反應器。在反應器內接種了可以把廢水中的COD 轉化為沼氣的厭氧顆粒狀污泥。

所產生的沼氣是一混合氣體其主要成分為甲烷氣( CH4 ) 、二氧化碳( CO2 ) 及少量的硫化氫 ( H2S) 氣體。

其主要過程可描述如下:

COD CH4+ CO2+ 新生厭氧污泥廢水處理產生的沼氣通過兩級三相分離器分離并排出反應器。

內循環厭氧反應器可以看成疊在一起的2 個厭氧處理單元組成, 其中一個為高負荷反應單元, 另一個為低負荷反應單元。其特點是在一個豎高的反應器中分2 步將沼氣分離。沼氣在第一步首先聚集并產生氣提作用引發內循環流, 反應器因此而得名。進水( 12) 經配水系統泵入反應器, 在配水系統中進水, 循環的污泥和出水得到良好地混合( 10) 。在反應器第一個反應區有一顆粒污泥膨脹床, 在此處大多數的COD 被轉化為沼氣。

在該反應區內所產生的沼氣由每一級三相分離器收集并由此產生氣提作用攜帶水和污泥經上升管 ( 4) 至反應器頂部的氣液分離器( 2) 之中, 在這里沼氣從泥水混合物中分離出來并離開反應器 ( 11) 。泥水混合物通過中心下降管( 7) 直接向下流至反應器的底部, 如此形成內部循環流。

第一反應區的出水進入第二反應區進行進一步處理, 第二反應區稱之為低負荷區( 5) , 在此去除剩余的可生化降解的COD。在上部反應室區所產生的沼氣由上部的三相分離器( 3) 所收集, 同時厭氧處理出水經溢流堰( 12) 離開反應器。為防止泡沫積累( 如果有的話) , 在氣液分離器( 2) 設一噴淋水噴頭( 1) 用于噴淋消泡。

從厭氧反應器溢流出的已經厭氧處理的廢水依靠重力進入下一工序處理。

3. 3 凈水單元

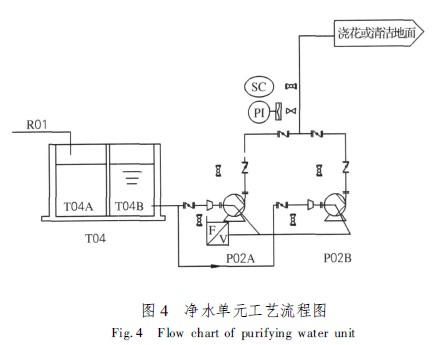

凈水單元的工藝流程圖如圖4 所示, 它主要有以下設備組成:

|

中水緩沖池( T 04)

從厭氧反應器( R01) 出來的水自流至中水緩沖池( T04A) , 然后經過沉淀一部分顆粒物后自流入緩沖池( T04B) , 最后進入出水槽, 出水排放, 可以用來澆花或者清潔地面。

3. 4 沼氣處理單元

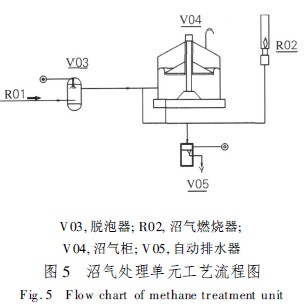

沼氣處理單元的工藝流程圖如圖5 所示, 它主要有以下設備組成:

|

在厭氧反應器中會產生沼氣。沼氣的產氣量由施加給厭氧反應器的COD 負荷來決定。較高的COD 負荷則產生較高的氣量。沼氣位于厭氧反應器頂部的脫氣罐收集以進一步處理。

( 1) 脫泡器( V 03)

用于脫去沼氣經過脫泡器所產生的泡沫。

( 2) 沼氣柜( V04)

產生的沼氣由厭氧反應器頂部的脫氣罐所收集, 然后排至沼氣柜中( V04) 。該沼氣柜的壁由經防腐處理的碳鋼組成并帶有一可活動的浮頂, 浮頂上設置混凝土配重使沼氣系統中保持250~ 300 mm H2O 的壓力。

( 3) 沼氣燃燒器( R02)

該工藝產生的沼氣由沼氣柜排至一沼氣燃燒器( R02) 處理。燃燒器通過沼氣柜( V04) 的氣位自動操作, 如果沼氣儲氣柜的氣位到一設定點由點火閥自動打開且點火器自動點火。如果溫度探頭監測到高溫則說明點火火苗已被點燃。

( 4) 自動排水器( V05)

從厭氧反應器產生的沼氣飽和水汽, 當沼氣溫度下降時會冷凝析出水。這些冷凝水由自動排水器( V05) 分離收集, 在冷凝水收集罐中設有水封來用于防止沼氣從排水管泄漏( 排水來自沼氣管路) 。

3. 5 工藝的故障及分析

本工藝主要針對COD 和BOD 的指標下降來進行設計, 所以要聯系生產實踐來按照該工藝進行適當調整。整個工藝流程的心臟是厭氧反應器, 所以必須保證它的正常啟動和運行。首先需要保證一定數量的厭氧顆粒污泥, 如果接種的污泥量不足則將花費更長的時間才能達到最終設計的負荷率。其次, 廢水處理廠進水水質的改變總會影響厭氧反應器系統的運行效果, 因此有必要了解廢水的特征改變的情況, 如此才可以采取預防措施。若進水不處于厭氧反應器的適宜范圍, 則會損害或抑制厭氧污泥并降低反應器的運行效率[ 4] 。

從整個工藝來看, 如果在運行中工藝不正常, 通常可以從下面的原因進行分析: ( 1) 進水的pH 值超出最佳范圍; ( 2) 存在有毒物質; ( 3) 在生產過程中化學品的改變; ( 4) 污泥床混合不均勻; ( 5) 反應器溫度過高或過低; ( 6) 有機負荷過高; ( 7) 營養物不足; ( 8) 痕量元素不足; ( 9) 預酸化度超出范圍; ( 10) 進水中顆粒物濃度過高; ( 11) 進水中含有脂肪、油和油脂; ( 12) 進水中鈣濃度過高。通過一一排除, 綜合考慮, 最終可以得到異常原因, 從而解決,同時可以查看中國污水處理工程網更多關于高濃有機污水處理工藝的技術文檔。

4 后續處理工藝

本工藝認為經過處理后CODCr 500 mg/ L; BOD5 280 mg/ L; 但是不能達到國家要求的排放標準, 所以需要增加后續工藝, 主要介紹如下2 種方案。

4. 1 CCAS 工藝

CCAS 工藝流程如圖6 所示, 即連續循環曝氣系統工藝( Continuous Cycle Aeration System) , 是一種連續進水式SBR 曝氣系統。這種工藝是在 SBR( Sequencing Batch Reactor, 序批式處理法) 的基礎上改進而成。經過CCAS 工藝處理后, 可以使本工藝的指標下降很多, CODCr 100 mg/ L; BOD5 30 mg / L, 從而達到排放標準。整個工藝由充氣-曝氣、充水-泥水分離、上清液潷除和充水- 閑置等4 個階段組成, 并形成一個周期。與SBR 工藝不同的是, CASS 工藝在沉淀階段不僅不停止進水, 而且污泥回流也不停止。工藝流程改進的方法主要是在反應器R01 和中水緩沖池T04 中間加了一個曝氣、沉淀系統。

|

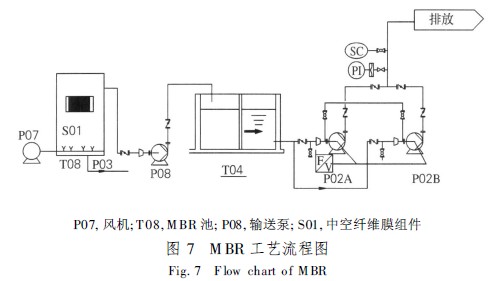

4. 2 膜生物反應器(MBR) 工藝

膜生物反應器( MBR) 工藝流程如圖7, 它集給水處理的膜法和污水處理的活性污泥法2 種技術于一體, 作為一個單元兼具有過濾機理和生化作用兩大特點, 所以出水水質非常穩定, 其中 CODCr 60 mg / L; BOD5 15 mg/ L。它具有如下顯著特點[ 5] : ( 1) 工藝流程簡單。它將傳統流程中的曝氣池、二沉池和污泥濃縮池的功能集MBR 池于一體, 然后將膜浸沒到MBR 池中, 生化后過濾出水, 工藝簡單易于管理; ( 2) 節省占地。由于工藝流程簡單, 處理單元少, 水力停留時間小于傳統活性污泥法, 所以池容小, 結構緊湊; ( 3) 整套設備對有機污染物COD 去除率達90% 以上, 幾乎不需排泥。由于該設備可以在污泥質量濃度 10 g/ L 以上運行, 有機負荷比傳統生物處理更低, 有機污染物在高污泥濃度的MBR 池得到較為徹底的分解, 所以剩余污泥幾乎沒有。

|

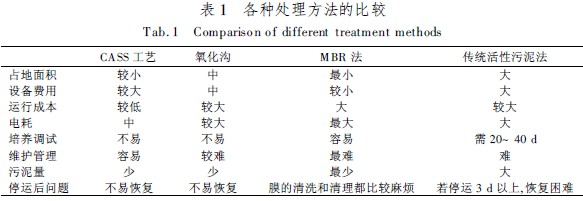

為了達到出水水質的要求, 主要指COD 和 BOD 的指標達到排放的標準, 可以在厭氧工藝的基礎上采取許多后續方案。上面只是介紹了2 種比較先進的方法, 有時根據實際需要, 也可以采用其他方法, 如氧化溝甚至傳統活性污泥法。

表1 是幾種方法的比較。

|

5 結 論

本厭氧法污水處理工藝主要包括加藥單元、沼氣處理單元、凈水單元、厭氧反應單元等, 使 CODCr 從3 000 g / L 降到了500 g/ L。為了達到國家的排放標準, 對該工藝采取了后續處理, 一種是CA SS 工藝, 一種是MBR 法, 同時這2 種方法也跟氧化溝法和傳統活性污泥法進行了比較。總之, 污水處理可以單獨使用上述其中一種方法, 也可以有多種方法的組合, 具體方案的設計需要根據進出水質的要求、占地面積、設備費用、運行成本、培養調試以及維護管理等方面綜合考慮來確定。

參考文獻:

[ 1] 劉秉鉞, 曹光銳. 制漿造紙節能技術[ M] . 北京: 中國輕工業出版社, 1999: 101-112.

[ 2] 陳克復. 紙漿造紙機械與設備: 上[ M] . 北京: 中國輕工業出版社, 2005: 361-409.

[ 3] 中國輕工總會. 輕工技術裝備手冊: 一卷[ M] . 北京: 機械工業出版社, 1995: 235-284.

[ 4] 污水處理工藝及工程方案設計[ M] . 北京: 中國建筑工業出版社, 2004: 73-88.

[ 5] 沈耀良. 廢水生物處理新技術[ M] . 北京: 中國環境科學出版社, 2006: 63-74. 來源:大連工業大學學報 作者: 曾勁松,陳克復,李軍