公布日:2023.12.05

申請日:2023.08.29

分類號:C02F1/52(2023.01)I;C02F1/78(2023.01)I;C02F1/72(2023.01)I;C02F1/00(2023.01)I;B01J27/24(2006.01)I;B01J35/02(2006.01)I;B01J35/08(2006.01)I

摘要

本發明屬于污水處理技術領域,具體公開了一種臭氧氧化沉淀池污泥助凝劑的制備方法,包括如下步驟:S1:將催化劑裝入助凝劑制備裝置的料筒中后安裝好料筒,然后打開進水管的單向電磁閥將沉淀池污泥水注入到臭氧氧化池中;S2:打開臭氧曝氣頭并驅動料筒轉動,進行臭氧曝氣氧化處理;S3:臭氧曝氣氧化處理結束后,打開出水管的單向電磁閥將污泥水排出;S4:對臭氧曝氣氧化處理后的污泥水進行抽濾脫水得污泥;S5:將脫水后的污泥干燥處理后進行研磨過篩,得粉末狀的助凝劑。本發明通過催化劑及臭氧對沉淀池泥水進行氧化處理后制備得到的助凝劑,投加到混凝-沉淀工藝中,提高了對低濁水的處理效果,減少了沉淀池的污泥量,實現了污泥的回收利用。

權利要求書

1.一種臭氧氧化沉淀池污泥助凝劑的制備方法,其特征在于:包括如下步驟:S1:將催化劑裝入臭氧氧化裝置的料筒(16)中,安裝好料筒(16),然后打開進水管(10)的單向電磁閥將沉淀池中的污泥水注入到臭氧氧化池(17)中;所述污泥水為自來水廠排泥池污泥水;S2:打開臭氧曝氣頭(18)并驅動料筒(16)轉動,進行臭氧曝氣氧化處理;S3:臭氧曝氣氧化處理結束后,將出水管(11)的單向電磁閥打開,污泥水由出水管(11)排出;S4:對臭氧曝氣氧化處理后的污泥水進行抽濾脫水處理得污泥;S5:將脫水后的污泥干燥處理后進行研磨過篩,得粉末狀的助凝劑。

2.根據權利要求1所述的一種臭氧氧化沉淀池污泥助凝劑的制備方法,其特征在于:步驟S1中,所述催化劑的制備方法,包括如下步驟:(1)將海泡石粉、凹凸棒土與水混合制成懸浮液,然后加入尿素,攪拌2-5h;將上述懸浮液在80-100℃下烘干、研磨,然后將干燥粉末于350-500℃煅燒3-6h,之后冷卻得海泡石粉-凹凸棒土-C3N4復合物;配制硝酸鑭和硝酸鈷的混合溶液,然后將海泡石粉-凹凸棒土-C3N4復合物加入到混合溶液中攪拌1-2h,之后于80-100℃下烘干,然后于350-550℃煅燒2-4h,即得所述催化劑粉;將所得催化劑粉利用滾圓機進行滾圓成型制成粒徑為5-10mm的球形催化劑。

3.根據權利要求1所述的一種臭氧氧化沉淀池污泥助凝劑的制備方法,其特征在于:步驟S2中,臭氧曝氣氧化處理中臭氧的濃度為500mg/L-1500mg/L,臭氧氣體流量為1L/min-2L/min,臭氧曝氣氧化時間為10min-20min。

4.根據權利要求1所述的一種臭氧氧化沉淀池污泥助凝劑的制備方法,其特征在于:步驟S5中,脫水后的污泥干燥處理為自然風干或烘干,烘干溫度為室溫60℃-100℃,研磨過篩的網篩為200目。

5.根據權利要求2所述的一種臭氧氧化沉淀池污泥助凝劑的制備方法,其特征在于:步驟(1)中所述海泡石粉、凹凸棒土與水的質量比為(1-2):(1-2):(100-500),所述尿素的添加量為海泡石粉和凹凸棒土總質量的0.2-0.5倍。

6.根據權利要求2所述的一種臭氧氧化沉淀池污泥助凝劑的制備方法,其特征在于:步驟(3)中所述硝酸鑭和硝酸鈷的質量濃度為10-30mg/mL,硝酸鑭和硝酸鈷的用量分別為海泡石粉-凹凸棒土-C3N4復合物的5-20%。

7.根據權利要求2所述的一種臭氧氧化沉淀池污泥助凝劑的制備方法,其特征在于:步驟(4)中使用滾圓機進行制粒,包括以下步驟:將所述催化劑粉加入滾圓機的圓盤中,噴入霧狀水作為粘合劑,使得催化劑粉形成球種,其中,所述滾圓機的圓盤的轉速為30-50rpm,之后在同樣的轉速下,將球種、催化劑粉加入滾圓機的圓盤中,噴入霧狀水作為粘合劑,使得球種形成直徑為5-10mm的球形催化劑。

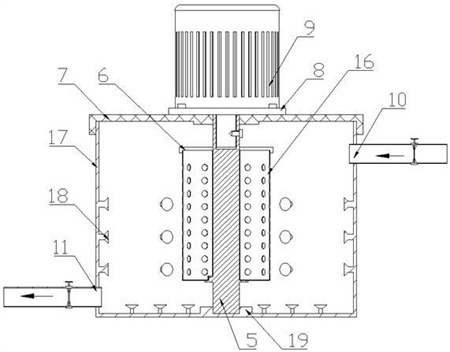

8.根據權利要求1-7任一項所述的臭氧氧化沉淀池污泥助凝劑的制備方法,其特征在于,所述臭氧氧化裝置包括:臭氧氧化池(17),所述臭氧氧化池(17)呈圓柱形,所述臭氧氧化池(17)的上端連接有進水管(10),所述臭氧氧化池(17)的下端連接有出水管(11),所述臭氧氧化池(17)內側壁及底壁上均設有多個曝氣頭(18);所述臭氧氧化池(17)內底壁中間設有軸座(19),所述軸座(19)上安裝有傳動軸(5),所述傳動軸(5)的頂部設有孔槽;所述傳動軸(5)上套裝有料筒(16),所述料筒(16)為空心圓桶狀,所述料筒(16)側壁上環設有多個孔,所述料筒(16)上端設有料筒蓋(6),所述料筒蓋(6)套設在傳動軸(5)上后與料筒(16)螺接;所述臭氧氧化池(17)上設有池蓋(7),所述池蓋(7)中間設有通孔,所述傳動軸(5)的頂部伸入池蓋(7)的通孔內,所述池蓋(7)上安裝有電機(9),所述電機(9)的轉動軸插入傳動軸(5)的孔槽內,所述傳動軸(5)與電機(9)的轉動軸通過螺釘固定,所述電機(9)上設有電機法蘭(8),所述電機法蘭(8)與池蓋(7)通過螺釘固定。

9.一種權利要求1-7任一項所述制備方法制備得到的臭氧氧化沉淀池污泥助凝劑。

10.一種權利要求9所述助凝劑的應用,其特征在于:將所述助凝劑在水處理過程中的混凝-沉淀工藝前投加。

發明內容

針對現有技術的不足,本發明的目的在于提出一種臭氧氧化沉淀池污泥助凝劑及其制備方法和應用,用于解決現有技術中常規水處理工藝對低濁水庫原水的處理效果不佳和混凝劑投加量大的問題,以及直接回用沉淀池污泥進行強化混凝可能存在污染物富集的問題。

為了實現上述目的,本發明提供如下技術方案:一種臭氧氧化沉淀池污泥助凝劑的制備方法,包括如下步驟:S1:將催化劑裝入助凝劑制備裝置的料筒中,安裝好料筒,然后打開進水管的單向電磁閥將沉淀池中的污泥水注入到臭氧氧化池中;所述污泥水為自來水廠排泥池污泥水,其固含率為0.5%-1%;S2:打開臭氧曝氣頭并驅動料筒轉動,進行臭氧曝氣氧化處理;S3:臭氧曝氣氧化處理結束后,將出水管的單向電磁閥打開,污泥水由出水管排出;S4:對臭氧曝氣氧化處理后的污泥水進行抽濾脫水處理得污泥;S5:將脫水后的污泥干燥處理后進行研磨過篩,得粉末狀的助凝劑。

優選地,步驟S1中,所述催化劑的制備方法,包括如下步驟:(1)將海泡石粉、凹凸棒土與水混合制成懸浮液,然后加入尿素,攪拌2-5h;將上述懸浮液在80-100℃下烘干、研磨,然后將干燥粉末于350-500℃煅燒3-6h,之后冷卻得海泡石粉-凹凸棒土-C3N4復合物;配制硝酸鑭和硝酸鈷的混合溶液,然后將海泡石粉-凹凸棒土-C3N4復合物加入到混合溶液中攪拌1-2h,之后于80-100℃下烘干,然后于350-550℃煅燒2-4h,即得所述催化劑粉;將所得催化劑粉利用滾圓機進行滾圓成型制成粒徑為5-10mm的球形催化劑。

優選地,步驟S2中,臭氧曝氣氧化處理中臭氧的濃度為500mg/L-1500mg/L,臭氧氣體流量為1L/min-2L/min,臭氧曝氣氧化時間為10min-20min。

優選地,步驟S5中,脫水后的污泥干燥處理為自然風干或烘干,烘干溫度為室溫60℃-100℃,研磨過篩的網篩為200目。

優選地,步驟(1)中所述海泡石粉、凹凸棒土與水的質量比為(1-2):(1-2):(100-500),所述尿素的添加量為海泡石粉和凹凸棒土總質量的0.2-0.5倍。

優選地,步驟(3)中所述硝酸鑭和硝酸鈷的質量濃度為10-30mg/mL,硝酸鑭和硝酸鈷的用量分別為海泡石粉-凹凸棒土-C3N4復合物的5-20%。

優選地,步驟(4)中使用滾圓機進行制粒,包括以下步驟:將所述催化劑粉加入滾圓機的圓盤中,噴入霧狀水作為粘合劑,使得催化劑粉形成球種,其中,所述滾圓機的圓盤的轉速為30-50rpm,之后在同樣的轉速下,將球種、催化劑粉加入滾圓機的圓盤中,噴入霧狀水作為粘合劑,使得球種形成直徑為5-10mm的球形催化劑。

優選地,包括如下裝置:臭氧氧化池,所述臭氧氧化池呈圓柱形,所述臭氧氧化池的上端連接有進水管,所述臭氧氧化池的下端連接有出水管,所述臭氧氧化池內側壁及底壁上均設有多個曝氣頭;所述臭氧氧化池內底壁中間設有軸座,所述軸座上安裝有傳動軸,所述傳動軸的頂部設有孔槽;所述傳動軸上套裝有料筒,所述料筒為空心圓桶狀,所述料筒側壁上環設有多個孔,所述料筒上端設有料筒蓋,所述料筒蓋套設在傳動軸上后與料筒螺接;所述臭氧氧化池上設有池蓋,所述池蓋中間設有通孔,所述傳動軸的頂部伸入池蓋的通孔內,所述池蓋上安裝有電機,所述電機的轉動軸插入傳動軸的孔槽內,所述傳動軸與電機的轉動軸通過螺釘固定,所述電機上設有電機法蘭,所述電機法蘭與池蓋通過螺釘固定。

本發明還保護由上述制備方法得到的一種臭氧氧化沉淀池污泥助凝劑。

本發明第三目的是提供一種所述臭氧氧化沉淀池污泥制備助凝劑的方法得到的助凝劑的應用,將所述助凝劑在水處理過程中的混凝-沉淀工藝前投加。

與現有技術相比,本發明具備如下有益效果:本發明采用沉淀池的污泥水為原來來制備助凝劑,對污泥進行了資源化回收利用,保護了生態環境,應用前景廣闊;本發明采用催化臭氧氧化來制備助凝劑,所制備的催化劑能夠極好的促進臭氧氧化的效果,一方面在催化劑的作用下可以強化臭氧氧化的效果,增強污泥的穩定性成型后的助凝劑在水中不易溶解和污染原水,提高了混凝沉淀后的處理效果,另一方面,催化劑還能夠吸附處理污泥水中的鋁、鐵離子與懸浮膠體顆粒及有機物,使得處理后的污泥潔凈度增加,避免成型后的助凝劑對水體造成二次污染。

(3)本發明的助凝劑的制備方法是利用催化劑及臭氧對沉淀池泥水進行氧化氧化、脫水干燥,最后研磨成型,制作過程簡單、操作方便。

(發明人:柳婧;費霞麗;侯英娜;黃國慶;禹雅潔)