公布日:2023.11.21

申請日:2022.05.09

分類號:C02F9/00(2023.01)I;C01D3/04(2006.01)I;C02F1/461(2023.01)N;C02F1/44(2023.01)N;C02F1/66(2023.01)N;C02F5/02(2023.01)N;C02F1/04(2023.01)N;C02F101

/10(2006.01)N;C02F101/16(2006.01)N;C02F103/16(2006.01)N

摘要

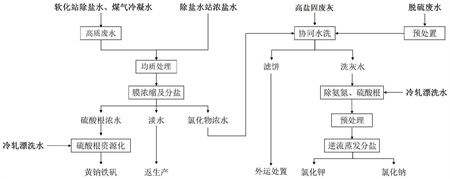

本發明公開了一種鋼鐵廠多源廢水協同處理零排放的工藝,該工藝具備軟化站除鹽水和煤氣冷凝水選擇性分質零排、高壓納濾濃水協同冷軋漂洗廢水回收黃鈉鐵礬、高壓反滲透濃水與脫硫廢水及高鹽固廢灰協同處置以及氨氮低成本處置的特點。同時還將多源廢水與高鹽固廢灰協同處置,可大幅降低洗灰水中污染物含量,從而減少了后續廢水處理成本和廢水使用量,極大的降低了固廢和廢水的處置成本,實現了多源廢水的內部消納和廢水零排放。

權利要求書

1.一種鋼鐵廠多源廢水協同處理零排放的工藝,其特征在于:該工藝具體包括如下步驟:1)將高質廢水與除鹽水站濃鹽水進行均質混合后獲得混合濃鹽廢水;2)先向步驟1)獲得的混合濃鹽廢水投加除重、除硬藥劑及脫硅處理后;再依次進行二級反滲透處理和高壓納濾處理,獲得高壓納濾濃水和高壓納濾淡水;3)將步驟2)獲得的高壓納濾濃水與冷軋漂洗廢水混合獲得混合酸性廢水,然后加熱混合酸性廢水進行沉淀反應,反應完成后進行固液分離,獲得黃鈉鐵礬和殘液;黃鈉鐵礬廠內綜合處置,殘液返回步驟1)參與均質處理;4)將步驟2)獲得的高壓納濾淡水進行高壓反滲透處理,獲得高壓反滲透濃水和回用淡水;將高壓反滲透濃水用于高鹽固廢灰的水洗處理,回用淡水循環至鋼鐵廠任意需水工序。

2.根據權利要求1所述的工藝,其特征在于:在步驟1)中,所述高質廢水為電導率大于10000μS/cm的軟化站除鹽水和/或煤氣冷凝水,優選為電導率大于12000μS/cm的軟化站除鹽水和/或煤氣冷凝水;和/或在步驟1)中,所述除鹽水站濃鹽水為鋼鐵廠在對循環水采用反滲透除鹽時產生的含有硫酸根和氯離子的中性濃水;在步驟3)中,所述冷軋漂洗廢水為冷軋帶鋼酸洗工藝漂洗段產生的含有FeCl3和HCl的pH<2.5的廢水,優選為pH<2的廢水。

3.根據權利要求1或2所述的工藝,其特征在于:在步驟3)中,所述混合酸性廢水的pH為2-4,優選pH為2-3;所述加熱混合酸性廢水進行沉淀反應具體為加熱混合酸性廢水至80-100℃反應1-8h,優選為加熱至85-95℃反應2-5h;作為優選,在加熱混合酸性廢水進行沉淀反應前,還通過添加可溶性鐵鹽(優選為氯化鐵)調節混合酸性廢水中鐵離子與硫酸根離子的摩爾比為1:0.4-0.8,優選為1:0.5-0.7。

4.根據權利要求1-3中任一項所述的工藝,其特征在于:在步驟4)中,所述將高壓反滲透濃水用于高鹽固廢灰的水洗處理具體為:4a)將高壓反滲透濃水與脫硫廢水混合后對高鹽固廢灰進行水洗,固液分離后獲得濾餅和洗灰廢水,濾餅廠內綜合處置,洗灰廢水進入下一工序;4b)采用脫硫廢水或冷軋漂洗廢水調節洗灰廢水至酸性,然后加熱洗灰廢水進行沉淀反應,反應完成后,固液分離獲得除雜廢水和渣相,渣相廠內綜合處置,除雜廢水進入下一工序;4c)先將除雜廢水進行鐵碳微電解處理;然后向微電解處理后的除雜廢水中加入混合藥劑,調節除雜廢水至堿性并對除雜廢水進行除重除硬沉淀反應,固液分離后獲得高鹽廢水和殘渣,殘渣廠內綜合處置,高鹽廢水進入下一工序;4d)先加熱高鹽廢水,進行濃縮析晶,固液分離后獲得氯化鈉和一次濾液;然后再將一次濾液進行冷卻析晶,固液分離后獲得氯化鉀和二次濾液;最后將二次濾液與高鹽廢水混合后循環進行加熱析鹽處理。

5.根據權利要求4所述的工藝,其特征在于:在步驟4a)中,所述脫硫廢水是通過先將濕法脫硫廢水進行蒸發濃縮得到含懸浮物廢水,然后再向含懸浮物廢水中加入氨氮沉淀劑進行沉淀處理,最后經固液分離后得到的;所述蒸發濃縮為采用多級蒸發濃縮設備將濕法脫硫廢水濃縮3-6倍;所述氨氮沉淀劑為可溶性亞鐵鹽和可溶性亞硫酸鹽;所述濕法脫硫廢水為用石灰石/石膏法處理煙氣時產生的廢水;或者,所述脫硫廢水為活性炭法廢水進行分流處理后的廢水,具體為將1/4~1/2的活性炭法廢水用于與高壓反滲透濃水混合對高鹽固廢灰進行水洗,剩余部分廢水則用于調節洗灰廢水至酸性;所述活性炭法廢水為對活性炭吸附法解析氣體洗滌產生的酸性煙氣洗滌廢水。

6.根據權利要求5所述的工藝,其特征在于:將濕法脫硫廢水進行蒸發濃縮為蒸發溫度逐級降低、而真空度逐級提高的多級蒸發濃縮;優選為:第一級蒸發濃縮的蒸發溫度為80~100℃,真空度為-40~-5kPa;第二級蒸發濃縮的蒸發溫度為50~80℃,真空度為-70~-40kPa;第三級蒸發濃縮的蒸發溫度為30~50℃,真空度為-100~-70kPa;和/或所述可溶性亞鐵鹽為氯化亞鐵、硫酸亞鐵、單質鐵粉中的一種或多種;所述可溶性亞硫酸鹽為亞硫酸鈉、亞硫酸氫鈉、亞硫酸鉀中的一種或多種;優選,可溶性亞鐵鹽和可溶性亞硫酸鹽的添加順序為順次加入;作為優選,蒸發濃縮產生的熱蒸汽用于步驟3)中加熱混合酸性廢水和/或用于步驟4b)中加熱洗灰廢水。

7.根據權利要求4-6中任一項所述的工藝,其特征在于:在步驟4b)中,所述調節洗灰廢水至酸性為調節洗灰廢水的pH為2-4,優選pH為2-3;所述加熱洗灰廢水進行沉淀反應具體為加熱洗灰廢水至80-100℃反應1-8h,優選為加熱至85-95℃反應2-5h;作為優選,在加熱洗灰廢水進行沉淀反應前,還通過添加可溶性鐵鹽調節洗灰廢水中鐵離子、硫酸根離子、氨氮的摩爾比為1:0.4-0.8:0.2-0.6,優選為1:0.5-0.7:0.3-0.5。

8.根據權利要求4-7中任一項所述的工藝,其特征在于:在步驟4c)中,在將除雜廢水進行鐵碳微電解前需采用堿調節除雜廢水的pH為3-5,優選為3.5-4;優選,所述堿為氫氧化鈉和/或氫氧化鉀;和/或所述混合藥劑為氫氧化鈉和/或氫氧化鉀、碳酸鈉和/或碳酸鉀、硫化鈉和/或硫酸鉀、重捕劑(優選為黃原酸酯類重捕劑或二硫代氨基甲酸鹽類重捕劑)共同組成;其中:氫氧化鈉和/或氫氧化鉀的加入量為使得除雜廢水的pH為7-9,優選為7.5-8;所述碳酸鈉和/或碳酸鉀的加入量為3-10g/L,優選為4-8g/L;所述硫化鈉和/或硫化鉀的加入量為1-7g/L,優選為1.5-6g/L;所述重捕劑的加入量為1-8g/L,優選為2-5g/L。

9.根據權利要求4-8中任一項所述的工藝,其特征在于:所述高鹽固廢灰包括燒結電場灰、高爐布袋灰、回轉窯表冷灰、垃圾焚燒飛灰中的一種或多種,優選燒結電場灰;和/或所述高鹽固廢灰的水洗為三級逆流水洗處理;具體為:先將高鹽固廢灰進行一級水洗,并通過一級壓濾脫水,獲得一級濾液和一級濾渣,一級濾液為洗灰廢水;一級濾渣進入二級水洗,二級水洗水源為三級濾液和高壓反滲透濃水以及脫硫廢水,二級水洗后通過二級壓濾脫水,獲得二級濾液和二級濾渣,二級濾液排至一級水洗循環使用;二級濾渣進入三級水洗,三級水洗水源為工業水,三級水洗后通過三級壓濾脫水,獲得三級濾液和三級濾渣,三級濾液排至二級水洗循環使用,三級濾渣在廠內綜合處置。

10.根據權利要求9所述的工藝,其特征在于:在步驟4d)中,采用多效逆流蒸發裝置對高鹽廢水進行處理,所述多效逆流蒸發裝置的級數為2-6級,優選為3-4級;所述加熱高鹽廢水為加熱高鹽廢水至80-100℃,優選為90-95℃;所述一次濾液進行冷卻為采用閃蒸或換熱的方式降溫至60℃以下,優選為20-55℃;作為優選,多效逆流蒸發裝置產生的熱蒸汽用于步驟3)中加熱混合酸性廢水和/或用于步驟4b)中加熱洗灰廢水。

發明內容

針對現有技術的不足,本發明為提高零排放鹽產品的附加值和加大鋼鐵廠廢水處理的覆蓋面,基于鋼廠全廠廢水中氯元素存在的特征及處置難度進行分析,設計并提供了一種鋼鐵廠多源廢水協同處理零排放的工藝,該工藝具備軟化站除鹽水和煤氣冷凝水選擇性分質零排、高壓納濾濃水協同冷軋漂洗廢水回收黃鈉鐵礬、高壓反滲透濃水與脫硫廢水及高鹽固廢灰協同處置以及氨氮低成本處置的特點。

為實現上述目的,本發明所采用的技術方案具體如下所述:

一種鋼鐵廠多源廢水協同處理零排放的工藝,該工藝具體包括如下步驟:

1)將高質廢水與除鹽水站濃鹽水進行均質混合后獲得混合濃鹽廢水。

2)先將步驟1)獲得的混合濃鹽廢水投加除重藥劑(如硫化物或二硫代氨基甲酸鹽類重捕劑)、除硬藥劑(可溶性碳酸鹽,如碳酸鈉或碳酸鉀)及脫硅處理(脫硅藥劑為鎂劑或鐵鹽)后,然后再依次進行二級反滲透處理和高壓納濾處理,獲得高壓納濾濃水和高壓納濾淡水。

3)將步驟2)獲得的高壓納濾濃水與冷軋漂洗廢水混合獲得混合酸性廢水,然后加熱混合酸性廢水進行沉淀反應,反應完成后進行固液分離,獲得黃鈉鐵礬和殘液。黃鈉鐵礬廠內綜合處置,殘液返回步驟1)參與均質處理。

4)將步驟2)獲得的高壓納濾淡水進行高壓反滲透處理,獲得高壓反滲透濃水和回用淡水。將高壓反滲透濃水用于高鹽固廢灰的水洗處理,回用淡水循環至鋼鐵廠任意需水工序。

作為優選,在步驟1)中,所述高質廢水為電導率大于10000μS/cm的軟化站除鹽水和/或煤氣冷凝水,優選為電導率大于12000μS/cm的軟化站除鹽水和/或煤氣冷凝水。

作為優選,在步驟1)中,所述除鹽水站濃鹽水為鋼鐵廠在對循環水采用反滲透除鹽時產生的含有硫酸根和氯離子的中性濃水。

作為優選,在步驟3)中,所述冷軋漂洗廢水為冷軋帶鋼酸洗工藝漂洗段產生的含有FeCl3和HCl的pH<2.5的廢水,優選為pH<2的廢水。

作為優選,在步驟3)中,所述混合酸性廢水的pH為2-4,優選pH為2-3。所述加熱混合酸性廢水進行沉淀反應具體為加熱混合酸性廢水至80-100℃反應1-8h,優選為加熱至85-95℃反應2-5h。

作為優選,在步驟3)中,在加熱混合酸性廢水進行沉淀反應前,還通過添加可溶性鐵鹽(優選為氯化鐵)調節混合酸性廢水中鐵離子與硫酸根離子的摩爾比為1:0.4-0.8,優選為1:0.5-0.7。

作為優選,在步驟4)中,所述將高壓反滲透濃水用于高鹽固廢灰的水洗處理具體為:

4a)將高壓反滲透濃水與脫硫廢水混合后對高鹽固廢灰進行水洗,固液分離后獲得濾餅和洗灰廢水,濾餅廠內綜合處置,洗灰廢水進入下一工序。

4b)采用脫硫廢水或冷軋漂洗廢水調節洗灰廢水至酸性,然后加熱洗灰廢水進行沉淀反應,反應完成后,固液分離獲得除雜廢水和渣相,渣相廠內綜合處置,除雜廢水進入下一工序。

4c)先將除雜廢水進行鐵碳微電解處理。然后向微電解處理后的除雜廢水中加入混合藥劑,調節除雜廢水至堿性并對除雜廢水進行除重除硬沉淀反應,固液分離后獲得高鹽廢水和殘渣,殘渣廠內綜合處置,高鹽廢水進入下一工序。

4d)先加熱高鹽廢水,進行濃縮析晶,固液分離后獲得氯化鈉和一次濾液。然后再將一次濾液進行冷卻析晶,固液分離后獲得氯化鉀和二次濾液。最后將二次濾液與高鹽廢水混合后循環進行加熱析鹽處理。

作為優選,在步驟4a)中,所述脫硫廢水是通過先將濕法脫硫廢水進行蒸發濃縮得到含懸浮物廢水,然后再向含懸浮物廢水中加入氨氮沉淀劑進行沉淀處理,最后經固液分離后得到的。所述蒸發濃縮為采用多級蒸發濃縮設備將濕法脫硫廢水濃縮3-6倍。所述氨氮沉淀劑為可溶性亞鐵鹽和可溶性亞硫酸鹽。所述濕法脫硫廢水為用石灰石/石膏法處理煙氣時產生的廢水。

或者,所述脫硫廢水為活性炭法廢水進行分流處理后的廢水,具體為將1/4~1/2的活性炭法廢水用于與高壓反滲透濃水混合對高鹽固廢灰進行水洗,剩余部分廢水則用于調節洗灰廢水至酸性。所述活性炭法廢水為對活性炭吸附法解析氣體洗滌產生的酸性煙氣洗滌廢水。

作為優選,將濕法脫硫廢水進行蒸發濃縮為蒸發溫度逐級降低、而真空度逐級提高的多級蒸發濃縮。優選為:第一級蒸發濃縮的蒸發溫度為80~100℃,真空度為-40~-5kPa。第二級蒸發濃縮的蒸發溫度為50~80℃,真空度為-70~-40kPa。第三級蒸發濃縮的蒸發溫度為30~50℃,真空度為-100~-70kPa。

作為優選,所述可溶性亞鐵鹽為氯化亞鐵、硫酸亞鐵、單質鐵粉中的一種或多種。所述可溶性亞硫酸鹽為亞硫酸鈉、亞硫酸氫鈉、亞硫酸鉀中的一種或多種。優選,可溶性亞鐵鹽和可溶性亞硫酸鹽的添加順序為順次加入。

作為優選,蒸發濃縮產生的熱蒸汽用于步驟3)中加熱混合酸性廢水和/或用于步驟4b)中加熱洗灰廢水。

作為優選,在步驟4b)中,所述調節洗灰廢水至酸性為調節洗灰廢水的pH為2-4,優選pH為2-3。所述加熱洗灰廢水進行沉淀反應具體為加熱洗灰廢水至80-100℃反應1-8h,優選為加熱至85-95℃反應2-5h。

作為優選,在步驟4b)中,在加熱洗灰廢水進行沉淀反應前,還通過添加可溶性鐵鹽調節洗灰廢水中鐵離子、硫酸根離子、氨氮的摩爾比為1:0.4-0.8:0.2-0.6,優選為1:0.5-0.7:0.3-0.5。

作為優選,在步驟4c)中,在將除雜廢水進行鐵碳微電解前需采用堿調節除雜廢水的pH為3-5,優選為3.5-4。優選,所述堿為氫氧化鈉和/或氫氧化鉀。

作為優選,在步驟4c)中,所述混合藥劑為氫氧化鈉和/或氫氧化鉀、碳酸鈉和/或碳酸鉀、硫化鈉和/或硫酸鉀、重捕劑(優選為黃原酸酯類重捕劑或二硫代氨基甲酸鹽類重捕劑)共同組成。其中:氫氧化鈉和/或氫氧化鉀的加入量為使得除雜廢水的pH為7-9,優選為7.5-8。所述碳酸鈉和/或碳酸鉀的加入量為3-10g/L,優選為4-8g/L。所述硫化鈉和/或硫化鉀的加入量為1-7g/L,優選為1.5-6g/L。所述重捕劑的加入量為1-8g/L,優選為2-5g/L。

作為優選,所述高鹽固廢灰包括燒結電場灰、高爐布袋灰、回轉窯表冷灰、垃圾焚燒飛灰中的一種或多種,優選燒結電場灰。

作為優選,所述高鹽固廢灰的水洗為三級逆流水洗處理。具體為:先將高鹽固廢灰進行一級水洗,并通過一級壓濾脫水,獲得一級濾液和一級濾渣,一級濾液為洗灰廢水。一級濾渣進入二級水洗,二級水洗水源為三級濾液和高壓反滲透濃水以及脫硫廢水,二級水洗后通過二級壓濾脫水,獲得二級濾液和二級濾渣,二級濾液排至一級水洗循環使用。二級濾渣進入三級水洗,三級水洗水源為工業水,三級水洗后通過三級壓濾脫水,獲得三級濾液和三級濾渣,三級濾液排至二級水洗循環使用,三級濾渣在廠內綜合處置。

作為優選,在步驟4d)中,采用多效逆流蒸發裝置對高鹽廢水進行處理,所述多效逆流蒸發裝置的級數為2-6級,優選為3-4級。所述加熱高鹽廢水為加熱高鹽廢水至80-100℃,優選為90-95℃。所述一次濾液進行冷卻為采用閃蒸或換熱的方式降溫至60℃以下,優選為20-55℃。

作為優選,多效逆流蒸發裝置產生的熱蒸汽用于步驟3)中加熱混合酸性廢水和/或用于步驟4b)中加熱洗灰廢水。

在現有技術中,針對鋼鐵廠不同工序的多源廢水的資源化處理,現有技術往往僅能針對某一種廢水進行簡單的資源化處理,為實現出廠廢水的達標排放或零排放,往往需要建立多套不同的廢水處理設備以滿足鋼鐵廠不同工序排放廢水的處理需求,導致廢水處理投入成本較大且副產品附加值低。

在本發明中,煤氣冷凝水主要來源于高爐、轉爐、焦化煤氣輸送過程中產生的冷凝水,均含有一定量的硫酸根和氯離子,但具體水質特征與排水時間、煤氣輸送距離密切相關。軟化站除鹽水主要來源于采用離子交換器去除廢水中的氯、硫酸根時產生的濃水。一般的煤氣冷凝水和軟化站除鹽水,常與可生化的廢水一同進行生化處理。但對鋼廠全廠煤氣冷凝水和軟化站除鹽水的水質分析發現,這兩股水中均為存在大量的氯離子的高濃度廢水,最高有200g/L,這么高鹽分廢水進入生化系統,勢必會導致生物中毒,因此,本發明對煤氣冷凝水及軟化站除鹽水進行選擇性分質零排,即先采用電導率實時檢測,對大于10000μS/cm(優選為大于12000μS/cm)的水進行分質,并經預處理及膜濃縮分鹽后分別參與高值化回收黃鈉鐵礬和協同洗灰。

在本發明中,含高濃度鹽分的煤氣冷凝水和軟化站除鹽水與除鹽水站濃鹽水混合后,通過預處理+膜濃縮分鹽,最終可得到含高濃度硫酸根的高壓納濾濃水和含高濃度氯離子的高壓反滲透濃水。納濾濃水一般采用蒸發結晶+冷凍的方式回收硫酸鈉。但該工藝存在能耗高、硫酸鈉附加值低的不足。考慮到冷軋漂洗水中含有大量的三價鐵,而鐵、硫酸根會與鈉發生反應,形成黃鈉鐵礬。加上冷軋漂洗水為強酸性廢水,可為本反應的發生提供得天獨厚的條件。因此,利用蒸發系統(濕法脫硫廢水蒸發濃縮系統和高鹽廢水逆流蒸發稀鹽系統)的余熱蒸汽將混合廢水(高壓納濾濃水與冷軋漂洗廢水混合)加熱至80~100℃,實現納濾濃水硫酸根的高值化回收,同時消納冷軋漂洗水。一般地,還可通過添加可溶性鐵鹽(優選為氯化鐵)調節混合廢水中鐵離子與硫酸根離子的摩爾比為1:0.4-0.8(優選為1:0.5-0.7),進而促進反應的進行。

在本發明中,高壓反滲透濃水主要由氯化鈉組成,研究表明,采用該高壓反滲透濃水參與高鹽固廢灰的水洗可降低洗灰水的堿度,使其趨近于中性。因此,本發明采用高壓反滲透濃水與其他流程的酸性廢水混合進行協同洗灰(高鹽固廢灰)處理,有利于改善洗灰廢水的水質。一般地,當脫硫廢水主要為濕法脫硫廢水時,將其通過濃縮(一般濃縮3-6倍)后再進行洗灰,由于濃縮后的濕法脫硫廢水具有較強的酸性,與高壓反滲透濃水進行混合后,一方面可降低洗灰水的溶液,使洗灰水變為弱酸性,從而防止形成穩定的。另一方面,由于濃縮后的濕法脫硫廢水含有大量亞硫酸根,其加入后,會使鉈被弱還原,而破壞絡合體,有利于鉈的去除,從而實現鉈的源頭抑制。而當脫硫廢水主要為活性炭法廢水時,同理,由于活性炭法廢水具有較強的酸性,采用其洗灰時,一方面可降低洗灰水的溶液,使洗灰水變為酸性,從而防止形成穩定的。另一方面,由于酸性洗滌廢水含有硫代硫酸根,其加入后,也會利于鉈的去除。因此,通過將高壓反滲透濃水、脫硫廢水(濕法脫硫廢水或活性炭法廢水)與高鹽固廢灰協同處置可以大幅的改善洗灰水的水質,降低污染物的溶出。且高壓反滲透濃水、脫硫廢水主要組成與洗灰水類似,協同處置可大幅降低高鹽固廢耗水量。

在本發明中,根據研究表明,因為鋼鐵廠原料和反應特性,產生的濕法/干法脫硫廢水、煤氣冷凝水、軟化站除鹽水及高鹽固廢灰中均有不同濃度的氨氮,其最終會在洗灰水中富集,從而影響回收的產品鹽品質。針對氨氮的去除,本發明提供了兩段脫氨的新技術。第一段:濕法脫硫廢水濃縮后的氨氮濃度會達到10~30g/L,針對高濃度氨氮的沉淀去除,可以通過亞硫酸亞鐵銨法和磷酸銨鎂法進行去除。其中亞硫酸亞鐵銨法為在溶液pH為5~8的條件下,氨氮會與亞鐵和亞硫酸根結合,形成亞硫酸亞鐵銨沉淀。第二段:由于冷軋漂洗水中含有大量的三價鐵。考慮到鐵、硫酸根會與鉀、鈉、氨氮發生反應,形成黃鉀鐵礬、黃鈉鐵礬、黃銨鐵礬。因此,可向洗灰廢水中加入冷軋漂洗廢水,并利用蒸發系統的余熱將廢水加熱至80~100℃,實現廢水中氨氮的去除。同理,在第二段脫氨氮的過程中,可以通過額外添加亞鐵離子和亞硫酸根離子的方式促進氨氮沉淀反應的進行。

在本發明中,由于高鹽固廢灰為高鉀低鈉灰,其常規水洗溶液中鉀鈉比一般大于4(優選大于5)。根據鉀鈉變溫分鹽的原理,其適合順流蒸發,即通過變溫蒸發分鉀鈉鹽相圖分析,高鉀低鈉的溶液通過蒸發濃縮后,勢必會先析出鉀鹽,因此針對高鹽固廢灰洗灰水的分鹽方式,一般為順流蒸發。即溶液在蒸發過程為逐步降溫的過程。在多效出口,先排出鉀鹽。這種蒸發方式會導致污染物隨著鉀的析出而析出,會降低鉀品質,同時后續鈉鹽析出需要二段蒸發,投資增大,能耗大。因此,本發明通過引入高壓滲透濃水(主要含氯化鈉),與脫硫廢水(含鈉)作為高鹽固廢灰水洗用水,進而可使得洗灰廢水中鉀鈉含量比接近1:1,在這種條件下,根據相圖模擬及實驗驗證,其適合逆流蒸發,即通過濃縮后,優先分離出鈉鹽,可使得蒸發工藝可調整為逆流蒸發,即在一效的出口,先排出鈉鹽。然后再通過降溫冷卻析出鉀鹽,這種蒸發方式使得殘留的污染物隨著鈉的析出而析出(由于逆流蒸發只經過一段濃縮,其污染物主要進入到鈉鹽),不會進入到鉀鹽中,有利于提高鉀的品質。同時整個蒸發僅利用一段蒸發系統,可適用于不同蒸發量的變化,對原料的適用性更強,且投資較低。

在本發明中,還通過鐵碳微電解進行除雜(鐵碳反應的時間應不低于20min),由于Tl3+比Tl+更容易去除,一般來說,可通過氧化進行預處理。鐵碳微電解具有協同除重和氧化的作用。通過鐵碳后,可將Tl變為更加易于去除的形態。同時,洗灰水中的大量金屬離子會被鐵單質置換,進而實現去除,并在溶液中產生大量的亞鐵和三價鐵。另外,鐵碳有還利于廢水中氟離子的高效去除。進一步地,由于酸性煙氣洗滌廢水中還含有亞硫酸根,而鐵碳會釋放出亞鐵。采用堿(例如氫氧化鈉)調節洗灰廢水至弱堿性,當調節溶液至弱堿后,氨氮會與亞硫酸根、亞鐵發生快速反應,形成亞硫酸亞鐵銨沉淀,從而實現氨氮的深度脫除。同時,在弱堿條件下,可實現三價鐵及部分鈣鎂離子的去除。加入碳酸鈉目的為除鈣鎂。加入硫化鈉和重捕劑的目的為實現微量重金屬的深度去除。

與現有技術相比較,本發的有益技術效果如下:

1:本發明將鋼廠高鹽廢水進行分質分級處理,主要處置對象包括軟化站除鹽水、煤氣冷凝水、除鹽水站濃鹽水、冷軋漂洗廢水、脫硫廢水等。相對傳統零排放技術,處理對象更加完善全面。

2:本發明將高鹽廢水與高鹽固廢灰協同處置,大幅降低洗灰水中污染物含量,從而減少了后續廢水處理成本,同時減少廢水使用量,極大的降低處置成本。

3:本發明針對硫酸鹽附加值低的特點,基于冷軋漂洗水中酸性和含有大量三價鐵的特征,通過鐵礬法實現高壓納濾濃水中硫酸根的高值化回收。同時還基于冷軋漂洗水的這一特征,可實現洗灰水中氨氮、硫酸根的去除,可提高鹽產品純度,具有成本低,操作簡單的優點。

4:本發明結合高鹽固廢與廢水協同洗灰產生的洗灰水特征分析,基于鐵碳微電解預處理,實現協同氧化鉈、除重處理,大幅的減少了廢水的處理流程,同時針對個廢水的特性和工藝設計,實現了多源廢水的協同資源化處理,實現了廢水的零排放。

5:本發明回收的鉀鹽品質較高,一方面氨氮、鉈、硫酸根等污染物通過廢水預處理可低成本的去除,防止了污染鉀鹽。另外一方面,通過引入含鈉廢水協同洗灰處理,使得洗灰水中的鉀鈉比發生變化,進而適合采用逆流蒸發,可避免污染物進入到鉀鹽,從而提高鹽產品的價值。

(發明人:楊本濤;劉彥廷;陳瑤;劉佰越;魏進超;馮哲愚)