公布日:2023.12.01

申請日:2023.09.25

分類號:C02F11/10(2006.01)I;C02F11/13(2019.01)I;B01D5/00(2006.01)I;B01D46/00(2022.01)I;B01D46/56(2022.01)I;B01D46/62(2022.01)I

摘要

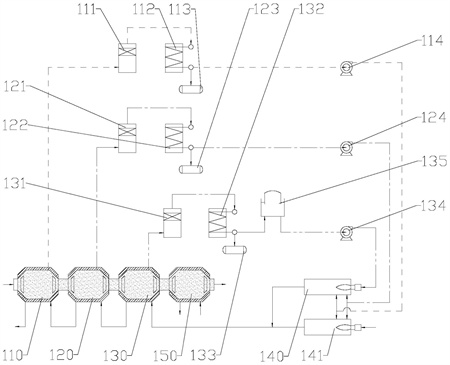

本發明公開了一種污泥干燥熱解過程氣處理系統及處理方法。干燥處理子系統包括依次連接的干燥罐、干燥氣過濾器、干燥氣冷凝器、熱解水儲存罐和干燥氣風機。中溫熱解處理子系統包括依次連接的中溫熱解罐、熱解油蒸氣過濾器、熱解油蒸氣冷凝器、熱解重油儲存罐和熱解油蒸氣風機,中溫熱解罐的污泥入口與干燥罐的污泥出口連接。高溫熱解處理子系統包括高溫熱解罐、熱解氣過濾器、熱解氣冷凝器、熱解輕油儲存罐和熱解氣風機,高溫熱解罐的污泥入口與中溫熱解罐的污泥出口連接。熱解氣處理子系統分別與干燥氣風機、熱解油蒸氣風機、熱解氣風機連接。本發明的氣體產物特性比較單一、穩定,易于處理,能夠提高處理效率、熱量利用率和系統穩定性。

權利要求書

1.一種污泥干燥熱解過程氣處理系統,其特征在于,包括:干燥處理子系統,所述干燥處理子系統包括依次連接的干燥罐、干燥氣過濾器、干燥氣冷凝器、熱解水儲存罐和干燥氣風機,所述干燥罐設有污泥入口;中溫熱解處理子系統,所述中溫熱解處理子系統包括依次連接的中溫熱解罐、熱解油蒸氣過濾器、熱解油蒸氣冷凝器、熱解重油儲存罐和熱解油蒸氣風機,所述中溫熱解罐的污泥入口與所述干燥罐的污泥出口連接;高溫熱解處理子系統,所述高溫熱解處理子系統包括高溫熱解罐、熱解氣過濾器、熱解氣冷凝器、熱解輕油儲存罐和熱解氣風機,所述高溫熱解罐的污泥入口與所述中溫熱解罐的污泥出口連接;以及熱解氣處理子系統,所述熱解氣處理子系統分別與所述干燥氣風機、所述熱解油蒸氣風機、所述熱解氣風機連接,用于處理產生的干燥氣、熱解油蒸氣和熱解氣并將處理過程中產生的熱能輸送給所述干燥罐、所述中溫熱解罐和所述高溫熱解罐。

2.根據權利要求1所述的污泥干燥熱解過程氣處理系統,其特征在于:所述熱解氣處理子系統設置有熱解氣燃燒器和輔助燃燒器,所述熱解氣燃燒器連接所述干燥氣風機、所述熱解油蒸氣風機和所述熱解氣風機,所述熱解氣燃燒器和所述輔助燃燒器的熱煙氣出口并聯后與所述干燥罐、所述中溫熱解罐和所述高溫熱解罐連接;所述輔助燃燒器設有天然氣入口。

3.根據權利要求2所述的污泥干燥熱解過程氣處理系統,其特征在于:所述干燥罐、所述中溫熱解罐和所述高溫熱解罐的罐體均設有第一夾層結構,所述熱解氣處理子系統與所述干燥罐、所述中溫熱解罐和所述高溫熱解罐的所述第一夾層結構連接。

4.根據權利要求1所述的污泥干燥熱解過程氣處理系統,其特征在于:所述熱解輕油儲存罐和所述熱解氣風機之間設有儲氣柜,所述儲氣柜用于控制熱解氣的排量。

5.根據權利要求1所述的污泥干燥熱解過程氣處理系統,其特征在于:所述干燥罐的溫度小于200℃。

6.根據權利要求1所述的污泥干燥熱解過程氣處理系統,其特征在于:所述中溫熱解罐的溫度為200℃~400℃。

7.根據權利要求1所述的污泥干燥熱解過程氣處理系統,其特征在于:所述高溫熱解罐的溫度為400℃~600℃。

8.根據權利要求1所述的污泥干燥熱解過程氣處理系統,其特征在于:所述污泥干燥熱解過程氣處理系統還包括冷卻罐,所述冷卻罐的污泥入口連接所述高溫熱解罐的污泥出口。

9.根據權利要求8所述的污泥干燥熱解過程氣處理系統,其特征在于:所述冷卻罐的罐體設有第二夾層結構,所述第二夾層結構用于通入冷卻介質。

10.一種污泥干燥熱解過程氣處理方法,其特征在于:應用權利要求1至9中任一項所述的污泥干燥熱解過程氣處理系統,包括以下步驟:在所述干燥罐中進行污泥的干燥,由所述干燥氣風機引出干燥氣,經過所述干燥氣過濾器和所述干燥氣冷凝器的過濾冷凝,去除水蒸氣,剩余少量不凝的干燥氣送入所述熱解氣處理子系統處理;干燥后的污泥送入所述中溫熱解罐,所述熱解油蒸氣風機引出重質的熱解油蒸氣,經過所述熱解油蒸氣過濾器和所述熱解油蒸氣冷凝器過濾冷凝,去除重質冷凝油,剩余少量的熱解油蒸氣,送入所述熱解氣處理子系統處理;經中溫熱解后的污泥送入所述高溫熱解罐,所述熱解氣風機引出輕質的熱解油蒸氣和熱解氣,經過所述熱解氣過濾器和所述熱解氣冷凝器的過濾冷凝,去除輕質冷凝油,剩余熱解氣送入所述熱解氣處理子系統處理;將所述熱解氣處理子系統產生的熱能反饋到所述干燥罐、所述中溫熱解罐和所述高溫熱解罐中。

發明內容

本發明旨在至少解決現有技術中存在的技術問題之一。為此,一方面,本發明提出一種污泥干燥熱解過程氣處理系統,能夠提取熱解過程氣進行針對性處理,提高熱量利用率和穩定性。

另一方面,本發明還提出一種污泥干燥熱解過程氣處理方法。

根據本發明第一方面實施例的一種污泥干燥熱解過程氣處理系統,包括干燥處理子系統、中溫熱解處理子系統、高溫熱解處理子系統和熱解氣處理子系統。所述干燥處理子系統包括依次連接的干燥罐、干燥氣過濾器、干燥氣冷凝器、熱解水儲存罐和干燥氣風機,所述干燥罐設有污泥入口。所述中溫熱解處理子系統包括依次連接的中溫熱解罐、熱解油蒸氣過濾器、熱解油蒸氣冷凝器、熱解重油儲存罐和熱解油蒸氣風機,所述中溫熱解罐的污泥入口與所述干燥罐的污泥出口連接。所述高溫熱解處理子系統包括高溫熱解罐、熱解氣過濾器、熱解氣冷凝器、熱解輕油儲存罐和熱解氣風機,所述高溫熱解罐的污泥入口與所述中溫熱解罐的污泥出口連接。所述熱解氣處理子系統分別與所述干燥氣風機、所述熱解油蒸氣風機、所述熱解氣風機連接,用于處理產生的干燥氣、熱解油蒸氣和熱解氣并將處理過程中產生的熱能輸送給所述干燥罐、所述中溫熱解罐和所述高溫熱解罐。

根據本發明第一方面實施例的一種污泥干燥熱解過程氣處理系統,至少具有如下有益效果:

應用上述實施例的發明,采用干燥罐、中溫熱解罐和高溫熱解罐三級提取熱解過程氣工藝,根據不同工藝階段產生的熱解過程氣的特性,分別提取出來,針對性的進行處理。具體地,干燥罐產生的干燥氣經過過濾冷凝,去除水蒸氣,送入熱解氣處理子系統處理,所述中溫熱解罐產生的熱解油蒸氣經過過濾冷凝,去除重質冷凝油,送入所述熱解氣處理子系統處理;高溫熱解罐產生的熱解氣經過過濾冷凝,去除輕質冷凝油,送入所述熱解氣處理子系統處理。因為分級提取的熱解過程氣,氣體產物特性比較單一、穩定,易于處理。分級提取的熱解過程氣的后處理裝置,規模遠小于未分級提取時的后處理裝置,分級提取時,后處理裝置更加便于操作、維護。另外,熱解水蒸氣由工藝溫度相對較低的干燥罐生成引出,水蒸氣帶走的熱量比單一熱解裝置工藝下要少,從而使熱解氣攜帶的熱量增加,利于提高熱利用率。本發明能夠提高處理效率,提高熱量利用率,提高系統的穩定性、可靠性、持續性。

根據本發明的一些實施例,所述熱解氣處理子系統設置有熱解氣燃燒器和輔助燃燒器,所述熱解氣燃燒器連接所述干燥氣風機、所述熱解油蒸氣風機和所述熱解氣風機,所述熱解氣燃燒器和所述輔助燃燒器的熱煙氣出口并聯后與所述干燥罐、所述中溫熱解罐和所述高溫熱解罐連接;所述輔助燃燒器設有天然氣入口。

根據本發明的一些實施例,所述干燥罐、所述中溫熱解罐和所述高溫熱解罐的罐體均設有第一夾層結構,所述熱解氣處理子系統與所述干燥罐、所述中溫熱解罐和所述高溫熱解罐的所述第一夾層結構連接。

根據本發明的一些實施例,所述熱解輕油儲存罐和所述熱解氣風機之間設有儲氣柜,所述儲氣柜用于控制熱解氣的排量。

根據本發明的一些實施例,所述干燥罐的溫度小于200℃。

根據本發明的一些實施例,所述中溫熱解罐的溫度為200℃~400℃。

根據本發明的一些實施例,所述高溫熱解罐的溫度為400℃~600℃。

根據本發明的一些實施例,所述污泥干燥熱解過程氣處理系統還包括冷卻罐,所述冷卻罐的污泥入口連接所述高溫熱解罐的污泥出口。

根據本發明的一些實施例,所述冷卻罐的罐體設有第二夾層結構,所述第二夾層結構用于通入冷卻介質。

根據本發明第二方面實施例的一種污泥干燥熱解過程氣處理方法,應用上述實施例所述的污泥干燥熱解過程氣處理系統,包括以下步驟:

在所述干燥罐中進行污泥的干燥,由所述干燥氣風機引出干燥氣,經過所述干燥氣過濾器和所述干燥氣冷凝器的過濾冷凝,去除水蒸氣,剩余少量不凝的干燥氣送入所述熱解氣處理子系統處理;

干燥后的污泥送入所述中溫熱解罐,所述熱解油蒸氣風機引出重質的熱解油蒸氣,經過所述熱解油蒸氣過濾器和所述熱解油蒸氣冷凝器過濾冷凝,去除重質冷凝油,剩余少量的熱解油蒸氣,送入所述熱解氣處理子系統處理;

經中溫熱解后的污泥送入所述高溫熱解罐,所述熱解氣風機引出輕質的熱解油蒸氣和熱解氣,經過所述熱解氣過濾器和所述熱解氣冷凝器的過濾冷凝,去除輕質冷凝油,剩余熱解氣送入所述熱解氣處理子系統處理;

將所述熱解氣處理子系統產生的熱能反饋到所述干燥罐、所述中溫熱解罐和所述高溫熱解罐中。

根據本發明第二方面實施例的一種污泥干燥熱解過程氣處理方法,至少具有如下有益效果:

分級提取的熱解過程氣,氣體產物特性比較單一、穩定,易于處理。分級提取的熱解過程氣的后處理裝置,規模遠小于未分級提取時的后處理裝置,分級提取時,后處理裝置更加便于操作、維護。另外,熱解水蒸氣由工藝溫度相對較低的干燥罐生成引出,水蒸氣帶走的熱量比單一熱解裝置工藝下要少,從而使熱解氣攜帶的熱量增加,利于提高熱利用率。本發明能夠提高處理效率,提高熱量利用率,提高系統的穩定性、可靠性、持續性。

(發明人:蔡壽山;成一知;李小明;紀智慧;楊易霖;張涌濤;楊添奇)