公布日:2023.11.21

申請日:2023.07.25

分類號:C02F9/00(2023.01)I;C02F1/00(2023.01)N;C02F1/40(2023.01)N;C02F1/44(2023.01)N;C02F1/52(2023.01)N;C02F1/56(2023.01)N;C02F1/04(2023.01)N;C02F1

/72(2023.01)N;C02F1/78(2023.01)N;C02F3/30(2023.01)N;C02F3/28(2023.01)N

摘要

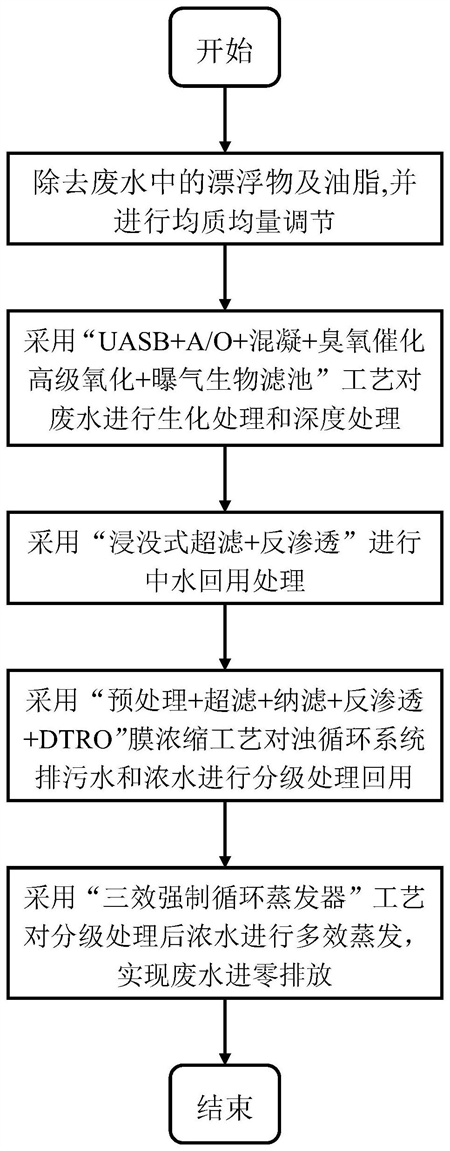

本發明屬于煤化工廢水處理領域,具體涉及一種碎煤加壓氣化廢水處理近零排放工藝,具體為:首先,以“UASB+A/O+混凝+臭氧催化高級氧化+BAF”工藝對廢水進行生化和深度處理,提高廢水的可生化性,降低污染物濃度,為后續膜處理系統奠定水質基礎;其次,以“浸沒式超濾+反滲透”工藝和“預處理+超濾+納濾+反滲透+DTRO”膜濃縮工藝的對廢水進行中水回用處理及分級利用處理,實現廢水提濃減量,分級回用的目的;最后,以“三效強制循環蒸發器”工藝的強制循環高濃鹽廢水多效蒸發濃縮,實現濃水近零排放處理。本發明實現了以褐煤為原料的固定床碎煤加壓氣化廢水近零排放的可行性、高效性與穩定性,具有示范意義。

權利要求書

1.一種碎煤加壓氣化廢水處理近零排放工藝,其特征在于,具體步驟為:S1:將生活污水、地坪沖洗水和初期雨水送入格柵渠去除廢水中的漂浮物,將格柵渠出水與甲醇廢水一起送入隔油沉淀池去除廢水中的油脂,將經過煤氣水分離和氨酚回收的煤氣化廢水與隔油沉淀池出水一起送入綜合調節池進行均質均量調節;S2:采用“UASB+A/O+混凝+臭氧催化高級氧化+BAF曝氣生物濾池”工藝對所述步驟S1中的綜合調節池出水進行生化處理和深度處理;S3:“浸沒式超濾+反滲透”中水回用處理,將所述步驟S2中獲得的出水送入浸沒式超濾裝置中進行超濾,超濾出水一部分作為濁循環水的補水,另一部分送入第一反滲透裝置進行反滲透脫鹽,獲得第一反滲透產水和第一反滲透濃水;S4:采用“預處理+超濾+納濾+反滲透+DTRO”膜濃縮工藝對濁循環系統排污水和所述第一反滲透濃水進行分級處理回用,所述步驟S4具體為:S41、將濁循環系統排污水和所述第一反滲透濃水混合均質后依次送入機械加速澄清池、變孔隙濾池和澄清水池中預處理,除去廢水中懸浮物和部分雜質,所述機械加速澄清池中投有氧化鎂、氫氧化鈉、混凝劑、絮凝劑,所述機械澄清池中污泥排放至第三儲泥池;S42、將所述步驟S41中澄清水池出水送入超濾裝置進行超濾處理,再將超濾出水全部送入納濾裝置進行納濾處理,經納濾處理后產生納濾產水和納濾濃水;S43、將所述步驟S42中納濾產水送入第二反滲透裝置進行反滲透脫鹽處理,產生第二反滲透產水和第二反滲透濃水;將所述第二反滲透濃水經濃水中間水池送入濃水反滲透裝置再次進行反滲透處理,產生濃水反滲透產水和濃水反滲透濃水;S44、將所述步驟S42中的納濾濃水和所述步驟S43中的濃水反滲透濃水送入DTRO反滲透膜裝置中進行濃縮處理,產生DTRO產水和DTRO濃水。S5:采用“三效強制循環蒸發器”工藝對所述步驟S4中DTRO濃水進行多效蒸發,實現廢水進零排放。

2.根據權利要求1所述的碎煤加壓氣化廢水處理近零排放工藝,其特征在于,所述步驟S2具體為:S21、生化處理:將所述綜合調節池出水依次送入UASB池、A/O池、二沉池、一級O池、沉淀池進行生化處理,收集沉淀池上清液送入中間水池,收集中間水池出水;S22、深度處理:將所述中間水池出水依次送入高密度沉淀池、臭氧催化高級氧化器、BAF曝氣生物濾池和變孔隙濾池進行深度處理,收集變孔隙濾池出水并送入回用水池,參與中水回用處理。

3.根據權利要求2所述的碎煤加壓氣化廢水處理近零排放工藝,其特征在于,所述綜合調節池出水在所述UASB池中停留時間為23小時,所述UASB池出水在所述A/O池中停留時間為4天。

4.根據權利要求3所述的碎煤加壓氣化廢水處理近零排放工藝,其特征在于,所述臭氧催化高級氧化工藝是深度處理的主工藝段,以廠區產的氧氣作為制備臭氧的原料,以動力裝置提供的電能作為動力,通過Hi-SOT氧化塔實現臭氧催化高級氧化工藝;所述曝氣生物濾池包括依次連通的一級曝氣生物濾池和二級曝氣生物濾池。

5.根據權利要求4所述的碎煤加壓氣化廢水處理近零排放工藝,其特征在于,所述步驟S5具體為:S51、預處理:采用DTRO裝置集成脫碳器所述步驟S44中DTRO濃水進行預處理,降低所述DTRO濃水堿度和廢水中溶解性氣體含量;S52、三效蒸發濃縮:將經過步驟S51預處理的DTRO濃水送入三效蒸發器進行蒸發濃縮,獲得濃縮液;S53、離心分離:將步驟S52中三效蒸發后的濃縮液送入旋流器進行固液兩相分離,旋流器溢流口排出的液相送入緩沖水池,固相則進入離心機離心分離處理,離心處理后的固體濾渣排至鹽泥料倉裝車外運,濾液流入緩沖水池,與旋流器溢流口排出的液相混合后送至緩沖水池混合,重新執行步驟S52。

6.根據權利要求5所述的碎煤加壓氣化廢水處理近零排放工藝,其特征在于,所述DTRO濃水在進入所述DTRO裝置集成脫碳器之前,加入了鹽酸,使所述DTRO濃水PH值維持為6.2。

7.根據權利要求5所述的碎煤加壓氣化廢水處理近零排放工藝,其特征在于,三組真空蒸發罐以串聯的方式運行,共同組成三效蒸發器,在處理DTRO濃水時,三效蒸發器采用連續進料、連續出料的方式。

8.根據權利要求5所述的碎煤加壓氣化廢水處理近零排放工藝,其特征在于,采用污泥干化技術對所述第一儲泥池和所述第二儲泥池污泥進行干化脫水處理,所述干化脫水具體步驟為:先使用帶式壓濾機對污泥脫水后,產生含水率85%-90%的泥餅;再使用污泥干化裝置對所述泥餅進一步干化處理后,將泥餅含水率將至10%以下,存儲至干料倉并定期外運;采用離心機對所述第三儲泥池污泥進行固液分離,分離后的污泥由運輸車定期外運,液體則送至綜合調節池重新執行步驟S1。

發明內容

針對上述現有方法存在的不足,本發明提供了一種碎煤加壓氣化廢水處理近零排放工藝,以解決當前建設于水資源相對匱乏地區的煤化工企業周圍無合適受納水體,面臨的廢水零排放的難題,以及優化以劣質煤-褐煤為原料時產生的廢水的廢水處理回用和近零排放工藝。

本發明針對以劣質煤-褐煤為原料時產生的廢水產生量大、具有難降解有機物含量高、氨氮高、色度高、可生化性差等特點,首先,以“UASB+A/O+混凝+臭氧催化高級氧化+BAF”工藝對廢水進行生化和深度處理,提高廢水的可生化性,降低污染物濃度,為后續膜處理系統奠定水質基礎;其次,以“浸沒式超濾+反滲透”工藝和“預處理+超濾+納濾+反滲透+DTRO”膜濃縮工藝的對廢水進行中水回用處理及分級利用處理,實現廢水提濃減量,分級回用的目的;最后,以“三效強制循環蒸發器”工藝的強制循環高濃鹽廢水多效蒸發濃縮,實現濃水近零排放處理。

本發明以褐煤為原料固定床碎煤加壓氣化廢水處理和近零排放系統集成應用技術,打破了以褐煤為原料的煤制氣產業的環保和水資源瓶頸,為以褐煤為原料的碎煤加壓氣化廢水這種新型難降解廢水的處理以及煤制天然氣產業全面實現零排放提供重要的借鑒作用,為我國現代煤化工的可持續發展提供了經驗,對于發揮我國煤炭資源優勢、應對水資源短缺、實現煤炭清潔高效利用和緩解我國天然氣資源緊張具有重要意義,為現代煤化工項目快速發展提供了基礎和新途徑,擁有較好的工業應用前景,社會效益重大。

本發明提供了一種碎煤加壓氣化廢水處理近零排放工藝,具體步驟為:

S1:將生活污水、地坪沖洗水和初期雨水送入格柵渠去除廢水中的漂浮物,將格柵渠出水與甲醇廢水一起送入隔油沉淀池去除廢水中的油脂,將經過煤氣水分離和氨酚回收的煤氣化廢水與隔油沉淀池出水一起送入綜合調節池進行均質均量調節;

S2:采用“UASB+A/O+混凝+臭氧催化高級氧化+BAF曝氣生物濾池”工藝對所述步驟S1中的綜合調節池出水進行生化處理和深度處理;

S3:“浸沒式超濾+反滲透”中水回用處理,將所述步驟S2中獲得的出水送入浸沒式超濾裝置中進行超濾,超濾出水一部分作為濁循環水的補水,另一部分送入第一反滲透裝置進行反滲透脫鹽,獲得第一反滲透產水和第一反滲透濃水;

S4:采用“預處理+超濾+納濾+反滲透+DTRO”膜濃縮工藝對濁循環系統排污水和所述第一反滲透濃水進行分級處理回用,所述步驟S4具體為:

S41、將濁循環系統排污水和所述第一反滲透濃水混合均質后依次送入機械加速澄清池、變孔隙濾池和澄清水池中預處理,除去廢水中懸浮物和部分雜質,所述機械加速澄清池中投有氧化鎂、氫氧化鈉、混凝劑(如PAC)、絮凝劑(如PAM),所述機械澄清池中污泥排放至第三儲泥池;

S42、將所述步驟S41中澄清水池出水送入超濾裝置進行超濾處理,再將超濾出水全部送入納濾裝置進行納濾處理,經納濾處理后產生納濾產水和納濾濃水;

S43、將所述步驟S42中納濾產水送入第二反滲透裝置進行反滲透脫鹽處理,產生第二反滲透產水和第二反滲透濃水;將所述第二反滲透濃水經濃水中間水池送入濃水反滲透裝置再次進行反滲透處理,產生濃水反滲透產水和濃水反滲透濃水;

S44、將所述步驟S42中的納濾濃水和所述步驟S43中的濃水反滲透濃水送入DTRO反滲透膜裝置中進行濃縮處理,產生DTRO產水和DTRO濃水。

S5:采用“三效強制循環蒸發器”工藝對所述步驟S4中DTRO濃水進行多效蒸發,實現廢水進零排放。

優選的,所述步驟S2具體為:

S21、生化處理:將所述綜合調節池出水依次送入UASB池、A/O池、二沉池、一級O池、沉淀池進行生化處理,收集沉淀池上清液送入中間水池,收集中間水池出水;

S22、深度處理:將所述中間水池出水依次送入高密度沉淀池、臭氧催化高級氧化器、BAF曝氣生物濾池和變孔隙濾池進行深度處理,收集變孔隙濾池出水并送入回用水池,參與中水回用處理。

優選的,所述綜合調節池出水在所述UASB池中停留時間為23小時,所述UASB池出水在所述A/O池中停留時間為4天。

優選的,所述臭氧催化高級氧化工藝是深度處理的主工藝段,以廠區產的氧氣作為制備臭氧的原料,以動力裝置提供的電能作為動力,通過Hi-SOT氧化塔實現臭氧催化高級氧化工藝;所述曝氣生物濾池包括依次連通的一級曝氣生物濾池和二級曝氣生物濾池。

優選的,所述步驟S5具體為:

S51、預處理:采用DTRO裝置集成脫碳器所述步驟S44中DTRO濃水進行預處理,降低所述DTRO濃水堿度和廢水中溶解性氣體含量;

S52、三效蒸發濃縮:將經過步驟S51預處理的DTRO濃水送入三效蒸發器進行蒸發濃縮,獲得濃縮液;

S53、離心分離:將步驟S52中三效蒸發后的濃縮液送入旋流器進行固液兩相分離,旋流器溢流口排出的液相送入緩沖水池,固相則進入離心機離心分離處理,離心處理后的固體濾渣排至鹽泥料倉裝車外運,濾液流入緩沖水池,與旋流器溢流口排出的液相混合后送至緩沖水池混合,重新執行步驟S52。

優選的,所述DTRO濃水在進入所述DTRO裝置集成脫碳器之前,加入了鹽酸,使所述DTRO濃水PH值維持為6.2。

優選的,三組真空蒸發罐以串聯的方式運行,共同組成三效蒸發器,在處理DTRO濃水時,三效蒸發器采用連續進料、連續出料的方式。

優選的,采用污泥干化技術對所述第一儲泥池和所述第二儲泥池污泥進行干化脫水處理,所述干化脫水具體步驟為:先使用帶式壓濾機對污泥脫水后,產生含水率85%-90%的泥餅;再使用污泥干化裝置對所述泥餅進一步干化處理后,將泥餅含水率將至10%以下,存儲至干料倉并定期外運;

采用離心機對所述第三儲泥池污泥進行固液分離,分離后的污泥由運輸車定期外運,液體則送至綜合調節池重新執行步驟S1。

本發明技術方案與現有技術相比,具有如下有益效果:

1、本發明針對碎煤氣化廢水的COD在3000-5000mg/L之間,廢水的BOD5/COD不足0.3的特點,采用“UASB+A/O+混凝+臭氧催化高級氧化+BAF”配套集成技術對廢水進行生化和深度處理,大幅度去除了廢水中殘留的難降解有機物和氨氮,出水滿足后續中水回用系統處理進水要求;同時,對比傳統技術,臭氧催化高級氧化技術的應用,不僅減少了固體廢物的產生量,而且不增加含鹽量,使前端生化難以降解的剩余有機物變成易于后續生物降解的物質,通過后續生物處理方法進一步降解,有利于后續膜濃縮裝置的提濃減量和水資源分級回用,并確保膜系統的運行性能。

2、本發明采用廢水分級利用及各類膜組集成應用技術,對各種膜處理技術進行對比優選,結合進出水水質及分級利用要求,中水回用采用“浸沒式超濾+反滲透”技術,膜濃縮采用“預處理+超濾+納濾+反滲透+DTRO”集成技術,在較低的運行費用情況下,實現了水資源分級利用和廢水逐級減量提濃的目的,為后續蒸發濃縮裝置降低投資和穩定運行奠定基礎;同時,通過高效防污堵膜裝置(DTRO反滲透膜裝置)的應用,對高濃鹽水進一步濃縮減量化,有效降低了蒸發裝置處理壓力,保障其穩定除鹽。

3、本發明在進行膜濃縮工藝處理之前增加預處理工藝,進一步降低了堿度、硬度、SS等指標,不僅利于膜濃縮系統的安全穩定運行,而且由于處理水量大幅降低,進而運行成本大幅降低,可有效保障膜裝置的使用壽命;同時,在膜濃縮工藝處理完之后,采用DTRO裝置集成脫碳器,對多效蒸發工藝進水進行預處理,在降低蒸發裝置進水堿度和廢水中溶解性氣體含量,進行濃縮減量的同時降低濃鹽水中堿度避免蒸發器表面結垢,有效保障了蒸發裝置處理水量和出鹽穩定性,處理能力、產鹽量及回用水量均明顯優于同類無預處理裝置。

4、本發明通過對多效蒸發裝置的優化運行,形成一套成熟可控的操作方案,實現了在不排放母液的情況下,合理控制各效固液比和鹽粒度,確保蒸發系統中有機物協同雜鹽一同脫除,實現蒸發系統連續安全穩定運行。

5、本發明通過采用污泥干化技術,對于帶式壓濾機脫水后產生的含水率在85%-90%之間的脫水污泥進一步干化處理,利于廠區內富余的低壓蒸汽熱源,將污泥含水率降至10%以下,實現了污泥的減量化和無害化處理。

6、本發明技術中整套系統集成應用,實現了以褐煤為原料的固定床碎煤加壓氣化廢水近零排放的可行性、高效性與穩定性,具有示范意義,裝置穩定運行多年,運行效果較好,整套工藝實現了廢水的達標處理和回用,成功實現廢水近零排放,減少了水資源的消耗,將煤制氣產業對生態環境污染的威脅降到最低限度,并減輕了當地的水資源壓力,履行了節約水資源與環境保護的社會責任。

(發明人:夏俊兵;王玉忠;劉煥山;閆國富;劉永健;王二成;鄧永斌;劉奇杰;馬俊;曹迎軍;崔立國;汪慶林;王銀龍;潘超)