公布日:2023.11.10

申請日:2022.04.28

分類號:C02F9/00(2023.01)I;C02F11/122(2019.01)I;C02F1/78(2023.01)N;C02F1/00(2023.01)N;C02F1/44(2023.01)N;C02F1/42(2023.01)N;C02F103/10(2006.01)N

摘要

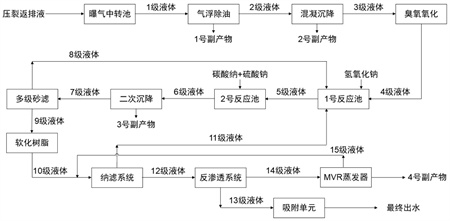

本發明公開了一種壓裂返排液無害化處理排放工藝,涉及壓裂返排液達標無害化處理的技術領域,工藝首先通過曝氣中轉池進行了均質調節和初級氧化,再利用氣浮和初次沉降,有效降低整個處理過程的總污泥量;再采用臭氧單元進行深度氧化,去除壓裂返排液中有機物;在壓裂返排液軟化方法上,采用了“碳酸鈉+硫酸鈉”為主的化學軟化與離子交換和納濾等深度軟化相結合的工藝方法,能夠保證后續脫鹽單元的長期穩定運行;二級濃縮的高壓反滲透與機械蒸發再壓縮(MVR)單元協同運行,實現了壓裂返排液的深度脫鹽和濃縮結晶。本發明通過現場的長期運行,能夠很好的適應中國西南地區壓裂返排液的水質狀況。

權利要求書

1.一種壓裂返排液無害化處理排放工藝,其特征在于,包括如下步驟:S1:將壓裂返排液通入到曝氣中轉池中,進行持續曝氣處理,能夠氧化液體中還原性物質、減少厭氧細菌含量,完成曝氣處理后,獲得1級液體;S2:將中轉池內1級液體通入氣浮除油系統,去除壓裂返排液表面浮油,收集浮油得到1號副產物,1號副產物會進行外運處置,除油后獲得2級液體;S3:將2級液體通入到混凝沉降系統中進行沉降處理,通過沉降,得到污泥和上清液,其中污泥為2號副產物,會進行外運處置,上清液為3級液體;S4:3級液體通入到臭氧氧化系統中進行氧化,獲得4級液體;S5:4級液體進入1號反應池中,并投加氫氧化納進行反應,調節pH值,獲得5級液體;S6:5級液體進入2號反應池中,投加碳酸鈉和硫酸鈉,進行充分反應,形成了白色的懸濁液,獲得6級液體,S7:6級液體進入到高密沉降系統中,進行二次沉降,獲得清澈的7級液體和白色底泥,抽取底泥進行壓濾后形成污泥,此為3號副產物;S8:7級液體通過多級砂濾罐進行固液分離,分離出仍然殘留的微小懸浮顆粒,獲得9級液體,多級砂濾罐的反沖洗廢水為8級液體,將8級液體返回至1號反應池中;S9:9級液體通過軟化樹脂進一步降低返排液中硬度離子,獲得10級液體;S10:10級液體通入納濾系統進行處理,納濾系統中產生濾出水12級液體和濃水11級液體;S11:將12級液體通入反滲透系統中進行脫鹽處理,反滲透系統脫鹽將產生淡水13級液體,和濃鹽水14級液體。S12:將13級液體通入氨氮吸附單元進行處理,獲得最終出水;S13:14級液體則進入機械蒸發再壓縮系統進行蒸發結晶處理,獲得4號副產物結晶鹽和母液15級液體。

2.根據權利要求1所述的一種壓裂返排液無害化處理排放工藝,其特征在于,步驟S1中,所述曝氣中轉池收集各井返排液,曝氣中轉池的容積大于整套處理系統5個小時進水總量,曝氣中轉池中的曝氣處理單元的氣水比流量應大于5。

3.根據權利要求1所述的一種壓裂返排液無害化處理排放工藝,其特征在于,步驟S4中,所述臭氧氧化系統采用二氧化錳為主體的催化劑,臭氧氣量與進水流量之比大于30。

4.根據權利要求1所述的一種壓裂返排液無害化處理排放工藝,其特征在于,步驟S5中,所述氫氧化鈉的投加量,使得反應后壓裂返排液的pH值大于10.5。

5.根據權利要求1所述的一種壓裂返排液無害化處理排放工藝,其特征在于,步驟S6中,碳酸鈉和硫酸鈉的投加比例為4:1~6:1。

6.根據權利要求1所述的一種壓裂返排液無害化處理排放工藝,其特征在于,步驟S7中,進入高密沉淀系統中進行沉降固液分離時,可選擇不再投加投加混凝劑。

7.根據權利要求1所述的一種壓裂返排液無害化處理排放工藝,其特征在于,步驟S8中,進入多級砂濾罐系統,砂濾系統至少包含三級砂濾,選用石英砂分別為1-2mm、0.5-1.5mm、0.2-0.5mm。

8.根據權利要求1所述的一種壓裂返排液無害化處理排放工藝,其特征在于,步驟S10中,納濾系統濃水返回至步驟S5中,回流至1號反應池。9.根據權利要求1所述的一種壓裂返排液無害化處理排放工藝,其特征在于,步驟S11中,反滲透系統內的反滲透單元采用了兩段濃縮系統,其中一段反滲透裝置運行壓力大于5mpa,二段反滲透運行壓力大于7mpa。

10.根據權利要求1所述的一種壓裂返排液無害化處理排放工藝,其特征在于,步驟S13中,通過機械蒸發再壓縮系統濃水蒸發后,其母液返回至步驟S9中。

發明內容

本發明的目的在于:為了解決上述技術問題,本發明提供一種壓裂返排液無害化處理排放工藝。

本發明為了實現上述目的具體采用以下技術方案:

一種壓裂返排液無害化處理排放工藝,包括如下步驟:

S1:將壓裂返排液通入到曝氣中轉池中,進行持續曝氣處理,能夠氧化液體中還原性物質、減少厭氧細菌含量,完成曝氣處理后,獲得1級液體;

S2:將中轉池內1級液體通入氣浮除油系統,去除壓裂返排液表面浮油,收集浮油得到1號副產物,1號副產物會進行外運處置,除油后獲得2級液體;

S3:將2級液體通入到混凝沉降系統中進行沉降處理,通過沉降,得到污泥和上清液,其中污泥為2號副產物,會進行外運處置,上清液為3級液體;

S4:3級液體通入到臭氧氧化系統中進行氧化,獲得4級液體;

S5:4級液體進入1號反應池中,并投加氫氧化納進行反應,調節pH值,獲得5級液體;

S6:5級液體進入2號反應池中,投加碳酸鈉和硫酸鈉,進行充分反應,形成了白色的懸濁液,獲得6級液體,

S7:6級液體進入到高密沉降系統中,進行二次沉降,獲得清澈的7級液體和白色底泥,抽取底泥進行壓濾后形成污泥,此為3號副產物;

S8:7級液體通過多級砂濾罐進行固液分離,分離出仍然殘留的微小懸浮顆粒,獲得9級液體,多級砂濾罐的反沖洗廢水為8級液體,將8級液體返回至1號反應池中;

S9:9級液體通過軟化樹脂進一步降低返排液中硬度離子,獲得10級液體;

S10:10級液體通入納濾系統進行處理,納濾系統中產生濾出水12級液體和濃水11級液體;

S11:將12級液體通入反滲透系統中進行脫鹽處理,反滲透系統脫鹽將產生淡水13級液體,和濃鹽水14級液體。

S12:將13級液體通入氨氮吸附單元進行處理,獲得最終出水;

S13:14級液體則進入機械蒸發再壓縮系統進行蒸發結晶處理,獲得4號副產物結晶鹽和母液15級液體。

步驟S1中,所述曝氣中轉池收集各井返排液,曝氣中轉池的容積大于整套處理系統5個小時進水總量,曝氣中轉池中的曝氣處理單元的氣水比流量應大于5。

步驟S4中,所述臭氧氧化系統采用二氧化錳為主體的催化劑,臭氧氣量與進水流量之比大于30。

步驟S5中,所述氫氧化鈉的投加量,使得反應后壓裂返排液的pH值大于10.5。

步驟S6中,碳酸鈉和硫酸鈉的投加比例為4:1~6:1。

步驟S7中,進入高密沉淀系統中進行沉降固液分離時,可選擇不再投加投加混凝劑。

步驟S8中,進入多級砂濾罐系統,砂濾系統至少包含三級砂濾,選用石英砂分別為1-2mm、0.5-1.5mm、0.2-0.5mm。

步驟S10中,納濾系統濃水返回至步驟S5中,回流至1號反應池。

步驟S11中,反滲透系統內的反滲透單元采用了兩段濃縮系統,其中一段反滲透裝置運行壓力大于5mpa,二段反滲透運行壓力大于7mpa。

步驟S13中,通過機械蒸發再壓縮系統濃水蒸發后,其母液返回至步驟S9中。本發明的有益效果如下:

1、本發明所提供的一種壓裂返排液達標處理工藝流程簡單、運行穩定、出水水質好,處理后的壓裂返排液達到《國家污水綜合排放標準》和《四川省水污染排放標準》。

2、本工藝方法適用于頁巖氣現場處理的實際需求,通過曝氣中轉池的容積控制,有效消除了返排液進水水質波動對處理過程的影響。首先采用氣浮和混凝沉降進行提前處理,可以降低污泥量。臭氧氧化單元可以去除返排液中大部分有機物,通過實際檢驗,臭氧氧化是最為經濟有效的返排液有機物去除技術。

3、在返排液軟化方法上,采用了碳酸鈉和硫酸鈉為主的化學軟化和納濾、與離子交換等深度軟化相結合,能夠保證后續脫鹽單元的長期穩定運行。二級濃縮的反滲透與機械蒸發再壓縮(MVR)單元的結合,實現了返排液的深度脫鹽和濃縮結晶,通過現場長期運行,能夠很好的適應返排液水質情況。

4、與同類技術比較,該工藝流程更短、占地面積小,其他工藝流程中采用了“調節池+氣浮+催化氧化+混凝沉降+超濾+離子吸附+電滲析+生化處理+MVR蒸發”,其中生化處理中生化池的占地面積約為0.2方/噸水,而該套工藝流程中,主要采用了物理化學方法,總占地面積縮小了40%以上。

5、副產物較少,且更易于處理,該工藝流程中共會產生4種副產物,其中1號副產物是返排液的表面廢棄浮油,主要是收集后外運處置。2號副產物是初級沉降的污泥,而3號副產物為二次軟化沉降污泥,這兩部分污泥分別通過兩次獨立處理單元進行了固液分離,而其他處理工藝中,通常會將這兩部分污泥進行混合沉降收集,該工藝則將兩種污泥單獨分開,且第二種污泥的形成不需要投加藥劑,所示總污泥量相比于其他處理工藝最高減少了20%左右,且污泥性質穩定,更易于后續處置。第四種副產物是結晶鹽,工藝流程中采用了多級結晶鹽純化的處理單元,包括軟化反應單元,軟化樹脂和納濾系統,使得結晶鹽的純度較高,經過測定結晶鹽的品質可達到二級工業鹽的標準,實際運行中可以60元/噸的價格出售。

6、運行穩定,該工藝流程設計時,對設備長期運行進行了考慮,由于工藝流程中涉及多套膜處理單元,對每個膜前端的預處理進行了精細設計,首先初級沉降,使得二次沉降物主要為軟化沉淀,降低了沉降池的負荷,此外,納濾單元前端設置了軟化樹脂,而精細化的預處理也延長了反滲透的使用壽命。經過2年的實際運行,在12小時/天的運行條件下,納濾和反滲透保持了穩定運行,微濾單元需每月進行1次離線清洗。

(發明人:陳天欣;王越;趙靚;易暢;王紅娟;王興睿)