高錳酸鉀的強氧化性能夠起到氧化助凝和強化混凝的作用。其作用主要表現在高錳酸鉀能夠破壞降解有機物的長鏈,使之分解成小分子的有機物。同時還能夠直接氧化有機污染物,而且氧化后形成的新生態二氧化錳對有機污染物有一定的吸附和催化作用,達到強化混凝的效果。

本研究針對該含油廢水中油份易揮發和有機物含量高的特點,采用曝氣-高錳酸鉀強化混凝-陶瓷膜微濾組合工藝對其進行處理,目的是通過引入曝氣和氧化過程來提高對污染物的預去除效果,降低膜過濾負荷,提高出水水質。

1實驗部分

1.1實驗用水

實驗原水取自某港口含油污水處理廠二級氣浮出水,由于港口含油污水來源比較廣泛,其水質有一定波動,不同時間段水樣的COD和油的含量都有一定的相差,且該水樣有明顯的刺鼻性氣味。原水水質為:COD為1100~1300mg/L,油含量為90~110mg/L,溫度為20℃,pH為5.8~7。

1.2實驗裝置和方法

實驗裝置如圖1所示。

原水經原水泵進入曝氣混合槽,在槽內進行曝氣40min后,通過投藥泵投加高錳酸鉀溶液,曝氣攪拌氧化5min后,投加混凝劑PAC,曝氣攪拌10min后經提升泵進入沉降分離槽。在沉降分離槽內進行靜止沉淀30min后,上清液經提升泵進入膜反應器,經陶瓷平板膜過濾后進入出水水箱。實驗每隔一段時間對曝氣混合槽、出水水箱和反應槽內含油廢水進行取樣,監測COD和油含量的變化。

實驗所使用的無機陶瓷平板膜由日本某公司提供,膜材質為三氧化二鋁,膜孔徑為0.1μm,膜面積為0.04m²。過濾方式抽吸式,工作通量為1670L/(m²·h)(40m³/(m²·d))。膜片運行周期為每抽吸11min反沖洗1min。整個工藝由PLC系統自動控制。

1.3水質分析方法

油含量采用LX-2R型紅外測油儀進行測定;COD采用Hach2800型分光光度儀進行測定。

2結果與討論

2.1曝氣實驗

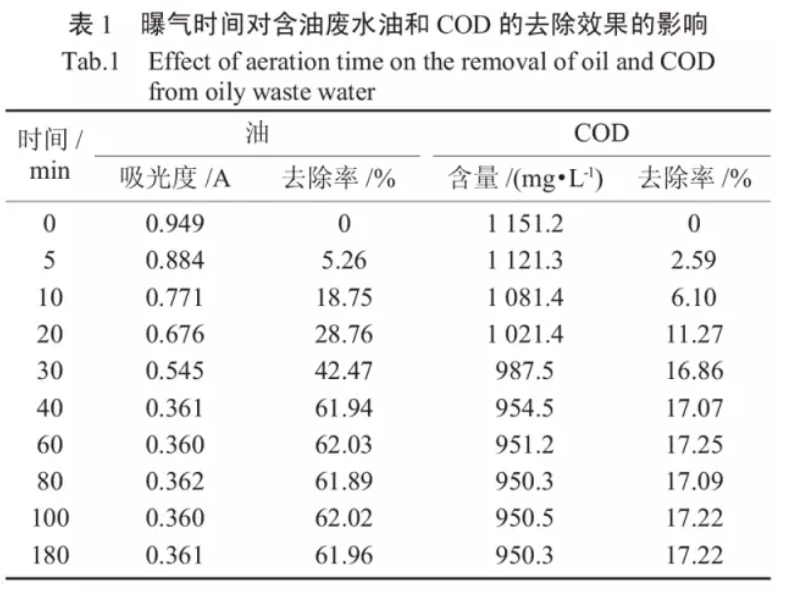

取500mL含油廢水放入燒杯中,并在燒杯底部放置孔徑約200~240μm的小型曝氣盤進行曝氣。每隔一段時間進行取樣,并測定其油和有機物的含量。用吸光度的變化來反映曝氣后含油廢水中殘余油含量的變化。考察曝氣時間對含油廢水中污染物的去除效果的影響,實驗結果如表1所示。

由表1可知,曝氣處理過程對降低含油廢水中油和COD的含量具有一定的處理效果,其中對油的去除效果較為顯著。在曝氣處理40min時,廢水中的COD約去除17%左右,油的含量約去除62%左右,并且水樣的刺激性氣味明顯減弱。再增加曝氣時間,油和COD的含量幾乎不再發生明顯變化。這主要是因為含油廢水中的溶解在水中的油份主要以揮發性的輕油為主,曝氣作用可以加快揮發性物質的揮發速度。曝氣過程中水中溶解氧增多,一些價態較低的無機物被氧化,同時一些沸點較低的有機物被氣泡攜至水體表面被帶走,使得水中COD含量得到一定的降低。

2.2高錳酸鉀強化混凝實驗

2.2.1高錳酸鉀投加方式及投加量的確定

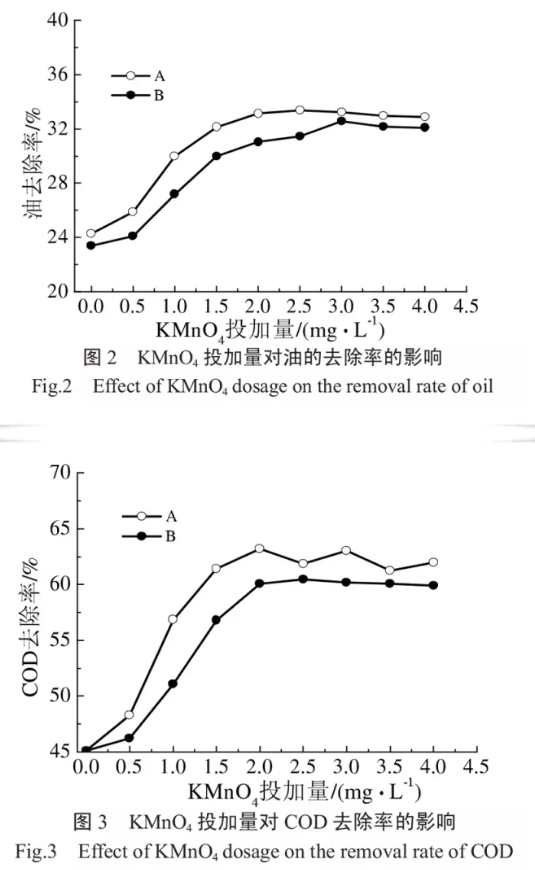

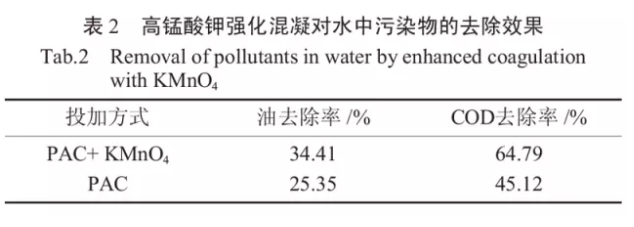

通過前期的燒杯實驗已確定混凝劑PAC的最佳投量為90mg/L,在此混凝劑投量下,控制高錳酸鉀的投加量分別為0.5、1.0、1.5、2.0、2.5、3.0、3.5、4.0mg/L,并采用A、B兩種不同的投加方式:A:在混凝劑PAC之前投加高錳酸鉀;B:在混凝劑PAC之后投加高錳酸鉀。攪拌條件為:先以200r/min攪拌1min,再以100r/min攪拌3min,靜沉20min后,取液面下2cm處的上清液進行分析測試。考察不同投加方式、不同投量的高錳酸鉀對油和COD的去除效果的影響,實驗結果如圖2和圖3所示。

如圖2和圖3所示,隨著高錳酸鉀投加量不斷增加,兩種投加方式下的油和COD的去除率均逐漸提高,但A投加方式的去除效果要優于B投加方式。在含油廢水中投加混凝劑后水中會快速形成較大的礬花,此時再投加高錳酸鉀,將減少廢水中有機物與高錳酸鉀的有效接觸面積,降低了高錳酸鉀對有機物的氧化去除作用。在A投加方式下,高錳酸鉀的投加量從0~2mg/L范圍內逐漸增加時,COD的去除率增加較快,且在高錳酸鉀投加量為2mg/L時去除效果達到最佳,之后隨著投藥量的逐漸增加,COD的去除率呈現波動和下降的趨勢。當高錳酸鉀投加量超過2mg/L時,油的去除率增幅趨緩,在高錳酸鉀投量為2.5mg/L時去除效果達到最佳,但去除率與2.0mg/L相比相差不大,僅增加了0.9%。因此,選擇在混凝劑前投加高錳酸鉀,投加量為2.0mg/L。

2.2.2高錳酸鉀對混凝效果的影響

在高錳酸鉀投加量為2mg/L,PAC投量為90mg/L,pH=7.0的情況下,考察高錳酸鉀的投加對PAC混凝效果的提升程度。實驗選擇2個分組,每組重復3次實驗,一組投加高錳酸鉀和PAC,另一組只投加PAC,在已得出的最佳反應條件進行混凝實驗。高錳酸鉀強化混凝實驗結果見表2。

從表2可知,在相同的混凝反應條件下,經高錳酸鉀強化后油和COD的去除效果顯著,分別約提高了9.06%、19.67%,這說明高錳酸鉀強化混凝是可行的。分析其原因,主要是因為在pH為中性條件下,高錳酸鉀在直接氧化有機物的同時,其還原產物新生態水合二氧化錳具有較長的分子鏈和巨大的比表面積,能夠對含油廢水中帶負電的膠體顆粒產生很強的吸附作用,從而能夠促使廢水中的膠體顆粒相互結合成更大的絮體,進而達到提高對廢水中污染物的去除效果。

2.3組合工藝處理含油廢水實驗

在組合工藝最佳運行條件下,控制陶瓷平板膜膜通量為30L/(m²·h),運行周期為正常運行11min,反洗1min,反沖洗流量為120mL/min,系統連續運行10h,定時對水質進行檢測,考察曝氣/強化混凝/陶瓷膜微濾組合工藝對含油廢水中油和COD的去除效果,結果如圖4所示。

由圖4可知,曝氣/強化混凝/陶瓷膜微濾組合工藝對含油廢水中油和COD有明顯的去除效果。隨著運行時間的不斷延長,油和COD的去除率均保持在91%~94%的較高水平。通過組合工藝中的曝氣、強化混凝和陶瓷膜過濾處理過程能夠有效地去除含油廢水中大部分的揮油份和有機物,未能被去除的組份主要是溶解性的小分子油和有機物。

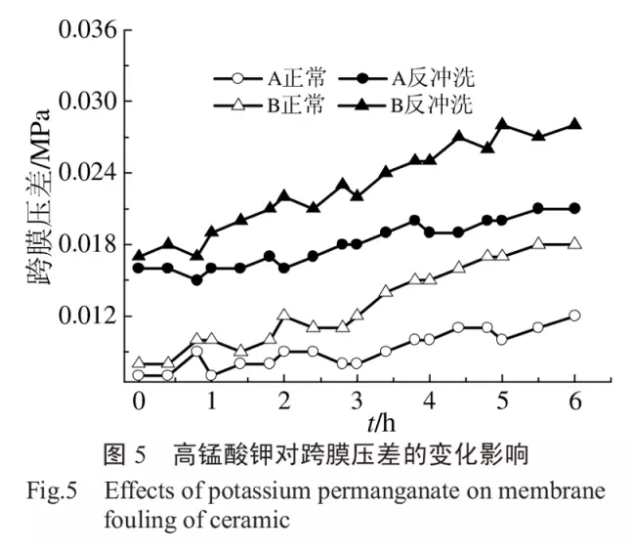

2.4高錳酸鉀對跨膜壓差的變化影響

在室溫條件下,pH=7.0,控制膜通量30L/(m²·h),運行周期為正常運行11min,反洗1min,反沖洗流量為45mL/min。對比投加高錳酸鉀(A)與不投加高錳酸鉀(B)兩工藝跨膜壓差的變化,兩工藝連續運行6h,考察高錳酸鉀對陶瓷平板膜過濾時跨膜壓差的影響,兩種工藝連續運行時的跨膜的變化情況如圖5所示,圖中數字均為絕對值。

從圖5可以看出,在對比實驗運行周期內,B工藝正常運行時的跨膜壓差由0.008MPa增至0.018MPa,約增長0.01MPa,A工藝正常運行時的跨膜壓差由0.007MPa增至0.012MPa,約增長0.005MPa,增長速度緩慢。跨膜壓差的增長主要是由膜表面所截流的污染物堵塞所致,分析其原因,一方面是因為前端的預處理過程降低了膜過濾負荷,另一方面是因為高錳酸鉀的強氧化作用能將大分子有機物氧化裂解成小分子有機物,使膜孔內和膜表面附著的有機物含量減少,減緩了膜污染速率。同時高錳酸鉀的氧化消毒作用還能夠抑制膜表面微生物存在,進一步減緩了微生物的粘附和堵塞作用對膜片造成的污染,從而起到降低膜生物污染的作用。

3結論

1)曝氣處理過程能夠有效地去除含油廢水中的大部分輕油和部分有機物,是一種有效的處理方法。曝氣40min后,可以將62%的輕油和17%的有機物除去。

2)曝氣/強化混凝/陶瓷膜微濾組合工藝對含油廢水具有穩定高效的處理效果。在混凝劑PAC前投加2mg/L高錳酸鉀后,混凝過程對油和COD的去除率分別約提高了9.06%、19.67%,組合工藝對含油廢水中油和COD的總的去除率均保持在91%~94%的水平。

3)投加高錳酸鉀不僅可以起到強化混凝,提高對污染物的去除效果,同時還可減緩跨膜壓差的增長速度,降低膜污染的速率,延長陶瓷平板膜的使用壽命。