環氧樹脂清潔生產的工業化實施

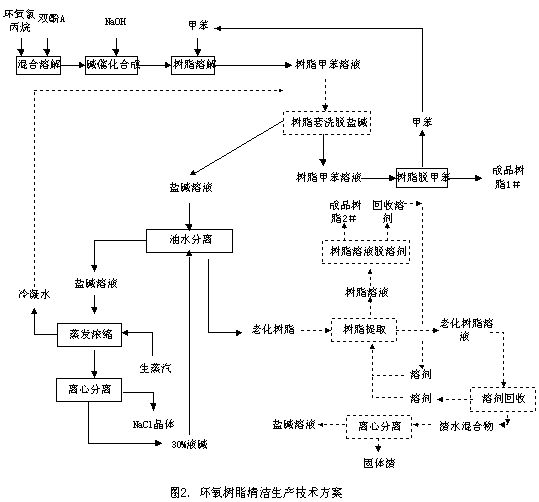

1清潔生產流程

環氧樹脂反應結束后,向樹脂混合物中加高濃度氫氧化鈉,徹底水解氯表醇,再添加甲苯溶解萃取環氧樹脂,然后離心分離脫去大部分鹽飽和液(此飽和鹽液可直接進行濃縮結晶),上清液為含環氧樹脂的甲苯溶液。此清液經逆流套洗除鹽后,蒸餾得到純凈的環氧樹脂成品,回收的甲苯可作溶劑重復利用。套洗的高濃度廢水進入廢水治理閉路循環。首先經分相得到老化樹脂和鹽堿溶液,老化樹脂可進行重復利用,對堿鹽液可蒸發濃縮,得到純度較高的氯化鈉,結晶母液可直接用作氯表醇的水解,而蒸餾冷凝液可做樹脂洗滌用水。

2環氧樹脂高濃廢水治理閉路循環系統運行

(1)生產裝置簡介

年產20000噸環氧樹脂清潔生產裝置的建設,主要由新建20000噸/年的生產裝置和日處理45m3環氧樹脂高濃度含鹽廢水治理裝置,構成閉路循環系統,為了滿足清潔生產的要求,新建的生產系統采用了套洗技術,大大降低了高濃有機廢水的體積。

廢水治理系統于2002年3月開始設計,于2003年11月試生產,目前環氧樹脂高濃度廢水治理閉路循環系統已聯動運行,實現高濃有機廢水的“零排放”。生產系統投資20000萬元,實現了年生產液態樹脂DYD127、DYD128等牌號17000噸,固態環氧樹脂和溴化環氧樹脂各5000噸的能力。

(2)裝置運行

|

整個清潔生產裝置試生產后,系統各個部分都能實現穩定運行,新的生產裝置與閉路循環系統的銜接正常,基本達到了設計要求。

3運行消耗及成本分析

(1)工業化運行結果

新建20000噸/年環氧樹脂廢水治理裝置,目前裝置開工率約為30%,每天生產3批,每批處理廢水10~11m3。因此,整個清潔生產系統每天處理的高濃含鹽廢水約33m3左右。清潔生產裝置每天產生約30m3蒸發冷凝水(供樹脂洗滌用),結晶NaCl5噸,老化樹脂約900kg。從老化樹脂中回收環氧樹脂約130kg,甲苯160kg。環氧樹脂生產的甲苯消耗量為68kg/t環氧樹脂。整個系統聯動運行期間(其中閉路循環系統已運行),設備狀況良好,各項技術指標均達到設計要求。清潔生產裝置運行前后消耗對比表如下(噸/噸環氧樹脂產品):

|

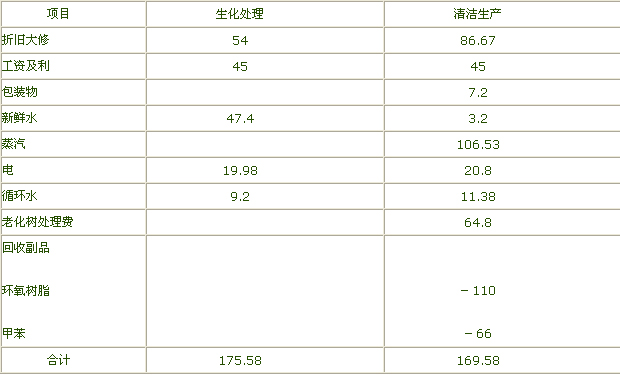

環氧樹脂清潔生產系統運行的成本如下:

由于采用套洗技術,廢水量大大降低,蒸汽用量降低,經測定蒸汽用量每天降低了5噸。采用老化樹脂資源化以后,每天回收環氧樹脂200公斤,甲苯400公斤。經測算,提取成本與回收的甲苯的價值相抵,環氧樹脂的價格按1萬元/噸產品計。這樣采用環氧樹脂清潔生產每年可降低費用為:

節省蒸汽降低的費用:5×330×143﹦23.6萬元

回收環氧樹脂增加的收入為:200×330×10﹦66萬元

噸環氧樹脂污水處理成本降低:(23.6+66)÷6000=149.3元

采用環氧樹脂清潔生產工藝后,噸環氧樹脂污水處理成本:

291.07-149.3=141.77元/噸

環氧樹脂清潔生產系統運行成本與傳統的生化處理運行成本對比如下:

|

目前整個環氧樹脂清潔生產系統存在的主要問題是油水分離單元的穩定操作還需提高,如果第一批洗水可以帶鹽排放,則可進一步降低廢水排放的體積。

通過環氧樹脂清潔生產的工業化實施,證明了在環氧樹脂廢水閉路循環理論指導下,該項目的研究及工業化是成功的,應用該研究結果,可產生明顯的經濟效益、社會效益和環境效益,可以在環氧樹脂行業推廣應用。