流式厭氧污泥床反應器(UASB)是近幾年發展的一種新型厭氧反應器,具有污泥濃度高、結構簡單、運行穩定等特點。氧化溝是一種新型活性污泥法。采用UASB-氧化溝工藝處理某食品公司的醬油廢水,本文對該工程進行介紹和分析。

1工程概況

本污水處理工程涉及的污水來源于廣東省某食品有限公司在醬油加工過程中排放的生產污水。該污水中含有原料所夾帶的泥沙、半成品和成品流失而形成的較高濃度的有機污染物質。該廠廢水的最大量為800m3/d,考慮到生產量的波動,該工程的設計水量為1000m3/d,處理后出水水質執行《廣東省污水排放標準》(DB44/26-2001)一級標準。該工程的設計進水水質和排放標準見表1。

|

2廢水處理工藝

2.1工藝流程選擇

本工程處理的污水有機物濃度高,BOD5/COD為0.6以上,可生化性很好。一般宜采用生化處理。該類廢水通常的處理工藝有兩種,一種是兩級或多級好氧生物處理工藝;另一種是厭氧-好氧生物處理工藝。經綜合比較這兩種生物處理工藝,厭氧-好氧工藝具有很強的競爭性,它是一種省電省能、運行費用低的工藝。所以本工程采用UASB-氧化溝工藝。工藝流程如圖1所示。

|

2.2工藝流程說明

集水井進水口設細格柵機,去除一些較大的懸浮物和漂浮物。污水自流進入集水井,從集水井用水泵提升到撇油沉淀池,進行除油和初次沉淀,并設污泥泵將沉淀污泥輸送至污泥池。廢水在調節池停留一定的時間勻質勻量后,用污水泵抽送到UASB反應器的底部,在UASB反應器內進行厭氧處理。廢水在氧化溝進行好氧處理,降解廢水中剩余的有機物。在氧化溝內曝氣器的作用下,廢水與污泥在各槽內循環流動,處于完全混合狀態,接觸效果好,生化反應完全。廢水經UASB+氧化溝處理后,90%以上的有機物被去除。氧化溝的出水進入二沉池,經沉淀后,出水pH值、COD、BOD5、SS、NH3-N、色度等指標都能達到排放標準。二沉池污泥進入污泥濃縮池,經濃縮后回流到氧化溝內,剩余污泥進入池,經污泥脫水機脫水形成泥渣后外運處置。

2.3工藝特點

(1)工藝流程簡單,構筑物少、布置緊湊,占地面積小,基建和運行費用低;(2)活性污泥高,處理效果好,出水水質清澈、穩定,出水懸浮物含量少;(3)厭氧段在無動力的情況下,可去除60%左右的有機物,大大降低了廢水的處理成本,好氧段的動力消耗少;(4)對水溫、pH值、COD的抗沖擊負荷能力強;(5)污泥產生量少,污泥性質穩定,并可回收沼氣。

2.4主要工藝單元

2.4.1UASB反應器

UASB反應器分為3層,上部為氣、固、液三相分離器,中部有污泥懸浮層,底部有一污泥床層。醬油廢水用污水泵抽送到UASB反應池的底部,以0.5~2.0m/h的上流速度向上流過由絮狀或顆粒狀污泥組成的污泥床。隨著污水與污泥相接觸而發生厭氧反應,有機物被兼性菌和厭氧菌分解成沼氣,沼氣引起污泥床擾動。在污泥床產生的氣體中有一部分附在污泥顆粒上,自由氣泡和附著在污泥顆粒上的氣泡上升至反應器的頂部。污泥顆粒的上升撞擊到脫氣擋板的底部,這引起附著的氣泡釋放;脫氣的顆粒污泥沉淀回到污泥層的表面。自由氣體和污泥顆粒釋放的氣體被收集在反應器頂部的集氣室內。液體中包含一些剩余的固體物和生物顆粒進入到沉淀室內,剩余固體和生物顆粒從液體中分離并通過反射板落回到污泥層的上面。

UASB反應器的主要特點是集厭氧消化與三相分離(沼氣、污水和顆粒物的分離)于一體,結構緊湊;將接種的厭氧或好氧絮狀污泥培養成沉降性能好、活性高的厭氧顆粒污泥;反應器的污泥層中微生物濃度高,容積負荷率大,水力停留時間短,耐沖擊負荷能力強,運行穩定性好;既發揮了厭氧消化不需供氧的優點,又克服了傳統厭氧消化反應器效率低、體積龐大以及中溫厭氧消化反應器投資與運行費用高、操作管理復雜的缺點。

本工程中,UASB池共有四座,UASB的設計水力負荷為0.2m3/m2·h,水力停留時間18h;設計體積負荷為3.0kgCOD/m3·d,所需有效容積533m3,池體尺寸5.8m×5.8m×5.0m,實際有效容積672m3,實際體積負荷2.4kgCOD/m3·d,小于設計體積負荷,滿足要求。產生的污泥量160kg,取污泥含水率為99.6%,污泥體積為40m3/d。

2.4.2氧化溝

氧化溝是在傳統活性污泥法基礎上改型和發展,由于其曝氣池呈封閉的溝渠形,污水和活性污泥的混合液在其中不斷循環流動。它將曝氣、沉淀、污泥穩定等處理過程為一體,間歇運行,COD去除率高達95%,管理方便,運行效果穩定。

本工程中,由于醬油廢水濃度較高,UASB處理出水達不到排放標準,需接好氧處理。而且廢水NH3-N濃度超過排放標準,因而在方案選擇時需要可同時去除氨氮和有機物功能的生化處理設施。目前,國內常用的脫氮工藝為A/O系統、SBR和SBR的變種以及氧化溝等技術。其中氧化溝工藝的硝化和反硝化分開,能發揮各自功能,不需混合液內回流,因而運行費用低,是既去除有機物同時還去除NH3-N較好的生化工藝,具有耐沖擊負荷和出水穩定等優點。

氧化溝分為好氧區和缺氧區。好氧區設提升式微孔曝氣器,提升式微孔曝氣器的特點是在運行時可進行維修,不需要停產維修;缺氧區設3臺液下推流器。為了減少地基的打樁量,節省基建投資,本工程將氧化溝建在調節池的上部。設污泥濃度MLSS為4500mg/L,并取污泥負荷為0.12kgBOD5/kgVSS·d。設計體積負荷0.2kgBOD5/m3·d,所需容積900m3,池體尺寸32.9m×12.0m×6.0m,實際容積1200m3,大于所需容積,滿足要求;污泥產生量72kg,取污泥含水率為99.6%,污泥體積為18m3/d;設進氧化溝的BOD5濃度200mg/L,NH3-N濃度46mg/L,所需的空氣量12m3/min。

3運行調試及處理效果

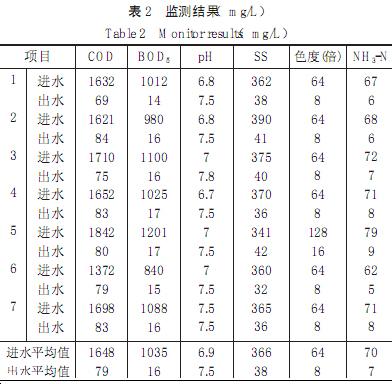

整個工藝的啟動調試分4個階段,污泥馴化培養階段、顆粒污泥形成階段、提高處理負荷階段和顆粒污泥富集階段。厭氧工段所需污泥取自某城市污水處理廠的脫水硝化污泥,好氧工段所用污泥取自城市污水處理廠的好氧脫水污泥。調試時首先將厭氧池升溫至35℃左右,控制進水量在90m3/h左右,白天進水,晚上停止進水,同時清理UASB和氧化溝液面上由污泥帶入的雜物,注意觀察液面,不讓厭氧池和氧化溝內污泥流失。如果出水中帶有大量的污泥則停止進水,同時監測控制UASB反應器進水總量、進出水pH值、溫度,將UASB反應器進水pH值控制在6.5~7.5之間。然后逐步加大水量,并控制揮發酸濃度在3mg/L以內。每天對COD定期監測,當COD去除率達到75%以上時,再逐步增大流量。經過3個月的調試,系統調試成功并投入正常運行。正常運行后連續7d監測結果見表2。

|

4討論

4.1處理效果

UASB-氧化溝工藝可以有效處理醬油廢水,醬油廢水在進水COD為1648mg/L、BOD5為1035mg/L、SS為366mg/L,pH為6.9、色度為64倍、NH3-N為70mg/L的條件下,經UASB-氧化溝工藝處理后,外排廢水COD為79mg/L、BOD5為16mg/L、SS為38mg/L、pH為7.5、色度為8倍、NH3-N為7mg/L,相應的COD去除率為95.2%、BOD5去除率為98.5%、SS去除率為89.6%、色度脫除率為87.5%、NH3-N去除率為90%。醬油廢水經過UASB-氧化溝工藝處理后,能夠達標排放。

4.2抗負荷沖擊能力

COD去除率隨進水COD濃度的變化如圖2所示。結果表明,UASB反應器處理效率受外界影響較大,達到穩定,COD去除效率約為60%。氧化溝具有耐負荷沖擊性能,保持較高的COD去除率,約為90%。而對于整個UASB-氧化溝系統,盡管進水COD的水質變化較大,但由于氧化溝抗沖擊負荷能力強,所以出水水質穩定、波動不大。

4.3對溫度的適應性

該工程從開始啟動至今,池內溫度在15~35℃變化,但廢水水質始終維持在較高的處理水平,出水濃度不受影響。該工藝在不同的溫度范圍內都能取得較好的處理效果,是由于反應池截留污泥量多,不同種類的微生物聚集在一起,在不同的溫度范圍內不同的菌種大量生長繁殖,起主導凈化效果的緣故。

5結論

UASB-氧化溝工藝處理醬油廢水,取得了非常好的效果,出水水質能夠穩定達到《廣東省污水排放標準》(DB44/26-2001)一級標準,而且該工藝具有占地面積小,處理效果好,運行費用低等特點,能廣泛應用于醬油廢水處理和發酵廢水處理的實際工作中。