洗車廢水是含有油、泥砂和洗滌劑等多種成分的電解質溶液,具有一定的導電性,在外加電流的情況下,廢水的化學成分、不溶性雜質的性質和狀態會發生變化。現行的處理工藝或占地面積大,處理效果不佳,或操作復雜。因此研究適用的洗車廢水處理工藝具有重要意義。而電凝聚技術是利用自耗電極(鋁或鐵陽極)在電解氧化作用下生成混凝劑使水得到凈化的工藝,無需投藥設備,占地面積小,制作簡單,管理簡便,近年來得以在水處理領域廣泛應用。

本研究是利用電凝聚技術的優勢,用其代替傳統的投藥混凝工藝,并對該技術加以改進,與微渦流反應、接觸過濾、氣浮等后續工藝通過優化組合成一體化凈水試驗裝置,對洗車廢水進行了試驗研究,旨在探討該方法處理洗車廢水的可行性,同時為洗車廢水的處理提供參考。

1渦流電凝聚-氣浮-接觸過濾組合工藝處理洗車廢水機理

渦流電凝聚-氣浮-接觸過濾組合工藝利用電凝聚器電解鐵陽極產生的Fe2+與水中的羥基(OH-)結合,生成Fe(OH)2和Fe(OH)3沉淀,綜合利用污染物中和脫穩作用、Fe(OH)2和Fe(OH)3沉淀物的卷掃網捕作用和多核配合物的電中和作用,使絮凝過程得以快速進行。同時在電凝聚裝置極板間加裝穿孔板,強化亞微觀傳質速率,并在裝置上部增加渦流反應器,利用渦流強化混凝加速微絮體成長。氣浮部分,在過渡區底部采用霧化曝氣方式形成的微氣泡,能夠達到充氧目的以加速Fe2+氧化,使微絮體成為直徑較大的夾氣絮體,易于分離。浮渣通過上部排渣管定期排除,經分離后的廢水進行接觸過濾,利用粒狀濾料表面形成的鐵質活性濾膜的催化作用,使Fe2+的氧化速度加快,水中殘留的微小絮體能被濾料有效截留。

2試驗裝置和水樣

2.1試驗裝置及操作參數

渦流電凝聚-氣浮-接觸過濾一體化凈水工藝流程如圖1所示。

|

整個試驗裝置的尺寸為340mm×220mm×950mm。電凝聚器采用鐵片制作,電極板為1mm厚的鐵片,極板面積為110mm×165mm,板間距為10mm,電極板數是6,設計電流密度100mA/dm2,板間設置3塊穿孔板,開孔率為8.4%。整個裝置的設計凈水能力是200L/h,外接直流穩壓電源,操作電壓(U)為5~30V,電流(I)為0.2~0.9A。電凝聚器上方是渦流反應區,設計停留時間為3min,渦流反應器采用圓柱形穿孔條制作而成。電凝聚部分和過濾部分之間是過渡區,氣浮部分設在過渡區底部,采用霧化曝氣軟管,釋氣量為0.03L/min,總停留時間為19.8min。過濾部分采用雙層石英砂濾料,濾速為5m/h,反沖洗采用高位水箱,沖洗強度為15L/(s•m2),沖洗歷時8min。濾料上層厚度為0.3m,粒徑為0.5~1.0mm;下層厚度為0.1m,粒徑為2~4mm。濾板采用塑料穿孔板,開孔率2%,濾料表面水層高度為0.25m。

2.2試驗水樣

針對洗車廢水具有含油量少、含泥砂和洗滌劑較多的特點,試驗采用去氯自來水、高嶺土(對比試驗中采用天然粘土)、洗車液以及少量機油配制成濁度為40~80NTU,CODCr的質量濃度為100~140mg/L,pH值在7~8的試驗水樣,并在水樣中加入一定量的電解質NaCl,增加水的導電性。由于廢水中主要是有機物含量多,因此試驗的評價指標采用CODCr和濁度表征。

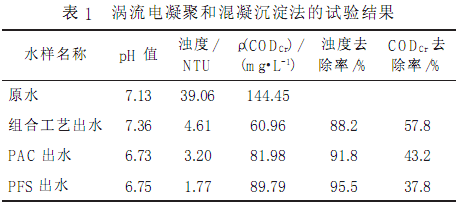

3渦流電凝聚與混凝沉淀法的對比試

從表1可以看出,渦流電凝聚組合工藝對濁度和CODCr的去除效果均較好,去除效率能達到88.2%和57.8%,且出水ρ(CODCr)降低到60.96mg/L,濁度降低到4.61NTU,達到污水綜合排放標準GB8978-1996中的一級排放標準,而PAC和PFS雖然對濁度的去除效果好,但對CODCr的去除效果差,分別只有43.2%和37.8%。

4結論

①采用渦流電凝聚-氣浮-接觸過濾組合工藝可以有效降低洗車廢水中的CODCr和濁度,在最佳工況點(U為25V,I為0.6A,t為10min,pH值為7~7.5)下運行時,出水ρ(CODCr)和濁度可分別降低到60.96mg/L和4.61NTU,其去除率分別達到57.8%和88.2%,達到污水綜合排放標準中的一級排放標準。

②電流強度、電解時間和pH值等因素對組合工藝去除CODCr和濁度的效果有較大影響。

③氣浮對濁度和CODCr的去除效果影響不明顯,但是能夠增加水中的溶解氧,促進亞鐵向三價鐵的氧化,使得絮體進一步凝聚。

④渦流電凝聚組合工藝在最佳工況點的處理效果優于混凝沉淀工藝,且無需投藥設備,操作簡單,占地面積小,因此采用渦流電凝聚組合工藝處理洗車廢水具有一定的發展前景,但仍需對其工藝參數進行優化設計,才能推廣應用。谷騰水網