1. 前言

我國是水資源相對匱乏的國家,水資源總量是2.8億m3,在13億人口的基數下,人均水資源少于世界人均的四分之一。也就是說,我們用占世界6%的水資源量支撐著世界上21%的人口。印染行業是水耗大戶,平均生產1 kg產品需要消耗0.2~0.5 m3的水,同時印染企業也是排污大戶,其廢水排放量占紡織工業廢水排放量的80%,而紡織行業每年排放廢水高達9億多噸[1]。印染廢水的回用率很低,通常只有7%,是所有行業中水回用率較低的行業。因此,開展印染行業的污水治理迫在眉睫,而實現印染企業的水資源循環使用已成為解決環境污染及緩解用水困難的措施之一,也是企業提高競爭力,提質升級的重要舉措。

本文首先提出在水回用技術路線設計過程中應注意的兩個原則,隨后結合幾套回用集成工藝,分析探討了印染廢水回用中存在的有機染料循環濃縮、無機鹽積累等問題,總結了回用水質的影響因素和回用率的確立方法,在展望印染廢水回用技術的發展前景的同時,為企業有效水回用實施提出了一些建議。

2. 處理技術路線的設計原則

當前印染企業正處于新老交替,產業優勢轉移,提質創優的發展階段。水的封閉循環利用和“零排放”以成為企業實現可持續發展的一個重要目標。因此,企業對用水和污水回用應根據自身特點和發展要求極早進行合理設計和規劃。

對于現有印染企業,應從實際出發,首先對現有污水處理設施進行評估,在得到確切評估結果的基礎上進行整改、補充和添置新設施等。實施宗旨是利用一切現有設施,力求成本節約;放棄部分無用工藝,以求技術合理。設計原則是合理選擇污水深度處理工藝,有效控制回用成本。

新建印染廠應首先對企業的污水總排放量、排放指標等有所把握,盡可能按照國家污水排放一級標準進行設計,以減輕深度處理的難度,降低廢水回用的運行成本。

3. 合理的回用技術

現有的印染廢水回用技術往往是在印染廢水達標排放的基礎上,對原水(廢水處理設施的出水)進行三級處理,由于原水成分復雜,不穩定,很難形成一種規范性、普適性的回用技術路線。各企業要根據企業回用水質的要求,選擇具體的深度處理工藝或者集成工藝。

目前我國印染廢水處理普遍采用“物化處理+生化處理”工藝,但處理效果不夠穩定,一般很難達到一級排放標準。常用的回用處理工藝有:混凝、過濾、高級氧化、活性炭吸附、膜分離技術、離子交換法等。單獨的回用工藝存在各自缺陷,如臭氧氧化技術處理后的水并不能直接回用于生產,原因是此技術在降低廢水中的難降解有機物分子量時,廢水COD去除率并不高,脫色效果好,但并不去除溶解性污染物和鹽份。因此,開發新型組合新工藝已成為行業內研究的重點,幾種有代表性的研究結果和應用如下:

(1)印染廢水物化處理(混凝沉淀)生化處理組合(內循環厭氧+HCR/生物活性炭+接觸氧化)纖維球過濾回用

將各種生物處理單元(包括厭氧、缺氧、好氧、高級好氧等)進行組合用于生化處理是一種發展趨勢。賈洪斌等[2]采用了兩種生物處理工藝,即將高效好氧工藝(HCR)法與生物活性炭法(PACT)相結合,提高了反應器中氧的利用率,增強了抗沖擊負荷能力,提高了處理效率。該工藝后處理采用纖維球對原水進行過濾,過濾速度快、效果好,回用水質穩定。經過生產性試驗表明,回用水用于皂洗是可行的,其回用水水洗后的布樣色光、深度與自來水洗后的一致。

(2)印染廢水二級生化處理化學絮凝離子交換回用

韓國Kim[3]等用流體床生物膜反應器結合化學絮凝和離子交換法對印染廢水進行深度處理。試驗表明,整個集成工藝的CODcr和色度去除率分別達到95.4%和98.5%,該工藝出水可回用到印染所有工序中,但該方案為了降低鐵離子濃度和電導率,對離子交換樹脂的依賴性較大,這難免會提高離子交換樹脂的再生頻率。黃瑞敏[4]等采用生物曝氣濾池(BAF)精密過濾器陽離子交換陰離子交換工藝處理回用經物化處理后的印染廢水,使原水的無機鹽質量濃度(以硫酸根計)從400 mg/L降低到180 mg/L,硬度(以CaCO3計)從100 mg/L降低到50 mg/L。回用水與新鮮水以體積比1:1混合,可滿足染整生產的一般水質要求,回用成本僅為0.3-0.4元/t,回用處理設施的投資費用約為700元/t,經濟效益和環境效益十分可觀。

(3)印染廢水二級生化處理二氧化氯氧化(臭氧和其它高級氧化技術)過濾或者吸附回用

二級生化出水后采用氧化技術結合活性炭吸附工藝是當前印染廢水回用技術經常考慮的工藝。氧化對廢水脫色非常有效,可把復雜的染料大分子轉化成了有機小分子,但過程中對CODCr去除非常有限。氧化工藝結合活性炭吸附工藝,兩者相互取長補短,可大幅度提高印染廢水的回用水質。

(4)印染廢水二級生化處理微濾膜組合技術回用

幾種膜分離技術以及復合膜的高級生物反應器技術,它們之間的組合來處理印染廢水是當前發展最快的水回用技術。隨著膜組件的改進和膜材料成本的下降,也正加快這種趨勢。膜分離技術中的納濾(NF)和反滲透(OR)工藝,可以對印染廢水進行有效脫鹽,這是膜分離集成技術應用于印染廢水回用的優勢所在。Schoeberl [5]等人采用MBR二級出水后采用NF處理,CODcr去除率可達到91.8%,出水電導率為0.175 μS/cm,去除率為73.1%。Rozzi等[6]的研究結果同樣表明“MBR+NF工藝”的處理效果要優于傳統的“生化處理+臭氧氧化+活性炭吸附”組合技術,出水水質也更穩定。

由于印染工藝的復雜性以及工藝對回用水質要求的差異,以上幾種技術集成只是眾多研究結果中有代表性的結果,并不一定具有普適性。因此,選用可靠、經濟、穩定的回用處理工藝,是企業增大水循環量,提高廢水回用的關鍵,同時也可以查看中國污水處理工程網更多關于印染廢水處理的技術文檔。

4. 影響因素和回用水質

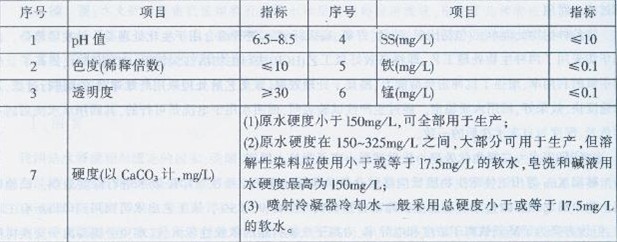

在染色工序中,對水質要求嚴格,水質的優劣直接影響產品的質量,染料和助劑的消耗量。通常對紡織品染色品質要求越高,對水質的要求也越高。只有回用水水質各項指標都控制在使用水水質指標范圍內,才真正意義上做到水的有效回用。目前國家還沒有出臺統一的印染廢水回用水質指標,但參照中國印染協會提出的印染行業用水水質標準(見表 1),可采用如下回用水質標準:色度(稀釋倍數)≤25,CODMn≤20,總硬度(CaCO3計)≤400 mg/L,透明度≥30 cm,pH 值6.0~9.0,SS≤30 mg/L,鐵為0.2~0.3 mg/L,錳≤0.2 mg/L。

表 1 印染用水水質標準(已審定)

|

注:引自中國印染行業協會環保專業委員會“印染行業發展和水資源問題”報告。

廢水處理回用于生產是否可行,要依據其對產品的質量是否產生影響來判斷。表征這些影響的參數(或者說影響因素)主要有色度、硬度、懸浮物以及無機鹽濃度等。其中色度和硬度是較為重要的兩個參數,色度高會直接影響織物的顏色,從而降低色牢度;硬度高會使纖維變脆,著色變黃,從而降低顏色的鮮明度;無機鹽濃度必須控制在一定范圍內,過高會影響染布的勻染性,Cl- 過多會直接影響一些活性染料勻染性和色牢度,且易使染布褪色,過高的鐵錳鹽會使纖維布匹產生斑點以及染色不鮮艷等。因此,如何從諸多影響因素中篩出主要因素,再通過監測主因水平來表征并建一套回用水水質指標及標準將是今后業界研究的一個熱點。企業要做好廢水回用工作,也要根據生產要求來確定適用于自身的回用水水質指標及標準。

5. 回用應注意的問題

廢水的大量回用會對生產產品和污水處理系統產生影響,應注意如下三個問題:

(1)有機污染物循環積累

因為回用水中總會殘存有機污染物,這些有機污染物通過回用從而轉移到生產中,隨著循環次數的增加,勢必就會造成有機污染物的積累,積累到一定程度就會對整個污水處理系統產生影響。

(2)無機鹽的循環積累

在印染過程中通常會加入大量的無機鹽類物質,如碳酸鈉、碳酸氫鈉、多聚磷酸鈉、氯化鈉、硫酸鈉、連二硫酸鈉等。由于傳統末端處理工藝并不去除無機鹽,此時一味增加回用率,無機鹽的循環積累會影響產品質量和污水處理單元。有研究表明,印染用水的電導率超過3000 μS/cm,即含鹽量約大于2000 mg/L時,鹽容易在織物上產生斑跡,影響產品的質量,而含鹽量過高,造成鹽的濃度升高會對廢水生化處理單元產生破環性影響。因此,回用水的脫鹽是維持循環系統鹽的平衡,保證產品質量及污水處理系統穩定運行的重要手段。

目前除鹽工藝主要有電滲析除鹽(EDI)、離子交換除鹽和膜分離除鹽等技術。對于原水脫鹽,電滲析和離子交換除鹽技術,無論從其分離原理上,還是從經濟性上考慮,都不具有可行性和適用性。膜分離技術特別是含有反滲透(OR)和納濾(NF)的膜組合分離技術,對于具有一定尺度水合離子半徑或者分子量的物質均具有良好的物理分離效果,伴隨膜組件工藝的提升和膜材料成本的下降,會在印染廢水脫鹽及水回用中扮演重要角色。

(3)回用處理后排放濃水的處理和排放問題

膜分離技術應用于印染廢水回用,盡管脫鹽率高,但在得到大量回用水的同時,也產生包含大量的含鹽和有機物染料的濃縮液,而濃縮液會對生化處理單元有影響。因此,應時刻注意濃縮液的合理處理,或者尋找一些新工藝單獨處理。

6. 回用水的使用

染色廢水在經過“清濁分流”后,應遵循“分質、分工段回用”和“適當回用”兩個原則。占總污水量1/8到1/10的濁污水,從回用量上講并不是回用的重點,可以結合“水解酸化+好氧處理”等工藝處理后排放,不再考慮回用或者少量回用于低品質用水,如沖洗用水、學校綠化和沖洗道路等。而清污水主要來自染缸內的冷卻水、蒸汽冷凝水、染色的前處理水、染色水和染色后漂洗水等。冷卻水和冷凝水可以進行現場收集,經簡單處理后可立即回用,或者部分回用到染色前處理部分工序。前處理工序用水量約占總水量的15%,對水質要求不高,本身就需添加一些表面活性劑、堿等,回用水可以考慮回用于前處理階段。染色工序用水量約占總水量的60%,對水質要求較高,可使用部分回用水。染深色時回用率可適當增加,回用水中鹽分和氯離子的濃度不能高,會影響染色效果。染淺色布時,回用水使用率不能高,染色工序最多只能考慮20%左右。后整理工序用水量約占總水量的10%,對水質要求較高,不宜使用回用水,而且后整理廢水最好也不要作為回用水水源,因為后整理使用柔軟劑、防水劑等助劑對前處理和染色效果都有影響。工廠其他雜用水,如沖廁、澆花等可以全部使用回用水,約5%左右。染色的前處理水、染色水和后漂洗水,是水回用的重點,其廢水可作為原水的進水,經處理后回用。

由于回用水中存在有機染料和鹽份的循環積累,在考慮大量回用時,除了考慮脫鹽的問題外,還應注意“適當回用”原則。而回用水量與新鮮水量的比(回用率)是衡量適當回用的重要參數。

7. 回用率的確定

印染企業應從一味提高污水回用率和減少新鮮水補充量的誤區走出來,應根據生產需要確定回用率。污水回用中因循環濃縮,存在著水質變差問題,探究其變化規律,確定運行參數,做到既節水又保證回用水質穩定、合格,具有重要意義。在回用水工藝設計時,先對循環系統中有機污染物、鹽分等參數進行質量恒算,通過數學歸納法推導出污染物循環積累的數學模型(可參考樊耀波[7]和陳季華[8]等人的研究結果),再通過證明模型的收斂性,確定污染物極限濃度與回用比例的關系,了解回用率對產品質量影響的規律,從而指導水回用實踐。

根據生產實際,合理安排回用水和新鮮水的比例,是否可以緩解鹽份和污染物積累對產品質量和污水處理系統的影響,這方面的研究還鮮見報道。通常講脫鹽可以改善回用水質,從而增加廢水回用率,如果不采用脫鹽技術,有研究表明,回用率最好控制在30%以下。

8. 回用技術展望

(1) 企業應打破末端深度治理回用的舊觀念,從源頭預防入手,在企業全面開展清潔生產和節能減排工作,并對企業水系統進行綜合治理,不斷優化廢水回用方案。是偉元[9]等對印染企業水系統實施了綜合治理方案,方案包括源頭生產工藝改進、環保設備的選型、綠色染化藥劑的篩選、殘漿殘液的集中處理、冷凝水就地回用,鍋爐水膜除塵作預處理,部分水經三級處理直接回用等,使得企業節水減排大為改觀。魯泰紡織有限公司十分重視水回用工作,鼓勵節水節能技術創新,采用半缸染色工藝,噸紗平均節水65噸,染整熱水平衡利用,每天實現節水2000 t/d,節約蒸汽60 t/d [10]。這里要注意在強調末端污水規模回用的同時,不可忽視印染前道工序間的水循環使用的技術創新。

(2) 印染廢水回用技術往往是獨立的系統,很難找到一條具有普適性的技術路線,企業應結合自身生產特點和現有污水處理單元特點,與恰當的深度處理工藝進行集成,本著“務實治理、適度回用”的原則,切實地走自己的回用之路。江蘇永前印染有限公司采用江蘇戈德公司的復合功能樹脂吸附工藝深度處理二級生化廢水,系統2008年初運行,日處理量為1200 t/d,其水質滿足企業回用要求[11]。廣州新大禹有限公司采用多孔吸附材料用于水溶性染料的深度處理,使終出水CODcr<50 mg/L,此法運行費用低、占地少,是目前值得推廣的深度處理及回用技術[12]。

(3) 隨著膜組件的技術進步和膜材料成本的下降,膜分離技術日漸成為印染廢水深度處理的重要方法。不同的膜分離技術相結合或者膜分離技術與其它技術(如高級氧化技術、電化學法、生化法等)相結合,是印染廢水深度處理的一個研究方向。曾杭成等[13]用超濾/反滲透雙膜系統深度處理印染廢水,結果表明采用超濾和反滲透雙膜技術處理實際印染廢水,其出水CODcr均小于10 mg/L,電導率小于80 μS/cm,其對有機物和鹽的去除率分別達到99%和93%以上,出水能回用于大部分印染工序。杜啟云[14]等用膜集成技術處理鄂爾多斯羊絨集團公司的廢水,該系統采用水膜除塵技術,應用于廢水脫脂、脫色,超濾除菌除濁、反滲透脫鹽等過程,使熱電廠煙道氣達標排放,工業廢水得到深度處理,供熱電廠和生產車間回用,該系統日處理生產廢水1500 m3/d,水回收率70%。

9. 建議

(1) 印染廢水回用不僅可以減少企業的排污費用,還可以減少新鮮用水量,為企業帶來可觀的經濟效益。“零排放”和“水封閉循環”的是印染企業廢水治理的終極目標,也是清潔生產重要內容,應加大水回用新技術的開發力度和設施投資力度。

(2) 在考慮經濟與技術平衡的條件下,應認真分析水中的污染物的成分和含量,根據染色生產的用水要求來確定污水回用處理的工藝。處理工藝要操作方便,投資合理、運行成本低。

(3) 應對印染循環使用中存在的有機污染物積累和鹽份積累現象進行研究,掌握其規律,并展開其對產品質量和污水處理系統的影響研究,從而指導回用實踐。

(4) 原水水質是回用水質的基礎,一般要求源水最好達到《紡織染整工業水污染物排放標準》一級標準。企業為了提高回用效率,印染企業應時刻注意提高原水處理系統的穩定性和保證原水出水水質。在設計污水處理設施時就要考慮污水回用的可能性,對不宜用于回用的廢水,如后整理廢水,應單獨收集,單獨處理,對清污水應盡量集中,發揮回用系統的優勢。作者: 楊海軍 周律