2.膜過程處理含有廢水

廢水來源:金屬加工切削、研磨、水溶性冷卻液、潤滑液、清洗液、漂洗水等。綜合廢水COD在50 000*10-4%,油5%-10%,BOD500*10-4%(有機物濃度為2.0%),而國家排放標準GB8978-88要求油不大于20mg/L,COD小于150mg/L。

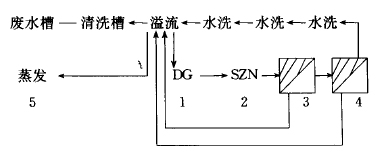

廢水處理工藝流程如下:

|

工藝:廢水首先進入1號管道過濾器,過濾器內的濾料采用尼龍12針刺無紡布,孔徑小于5微米,將大于5微米的機械雜質、膠狀體去除,后進入2號油水分離器,器內濾芯采用小于3微米孔徑的超吸水性材料制成,既阻隔油的通過,又能使分散的油花富集成油滴。由于機器外的供給源設計在過濾器底部,使油滴上浮在機器頂部,受壓后排出機外。分離后廢水中懸浮液油小于50mg/L,但乳狀液還有1%-10%的油須經超濾,超濾后滲透液中油小于10mg/L,濃縮液可濃縮到30%-65%,濃縮后再經離心分離或蒸發處理。在滲透液中尚含有大量的低分子組分和鹽,含碳量含量較高,必須經納濾處理。納濾截留分子量一般在1000-3000之間,孔徑0.05-0.10mm,因此選擇膜特別重要,必須使膜表面具有親水性,防止油滴在膜表面污染凝固。

3.綜合治理磷化廢水

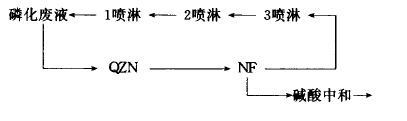

廢水成分:水90%-95%,不溶磷酸鐵、磷酸鹽、促進劑、游離酸、油、表面活性劑等占5%-10%。治理目的:80%-90%水回收,排放達到排放標準。流程如下:

|

磷化廢水先進入強氏過濾器(QZN)去除大于5微米以上大顆粒,進入備處理槽經泵加壓用納濾機(NF)進行往復循環,可獲得85%-90%的滲透液回用。并有效去除0.1-0.2mm有機物、無機低分子、鹽、化合物等。濃縮液可蒸發或酸堿中和處理。

4.電泳廢水的治理

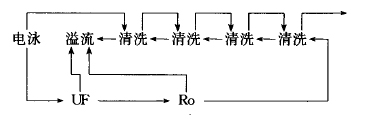

陽極電泳和陰極電泳,原則上均采用全封閉循環進行生產操作,當固體含量比值小的時候一般采用UF來獲得高分子樹脂和滲濾液,滲濾液一般用作電泳后工件的沖洗液,最終需用去離子水進行終端控制。由于大量的清洗水補充,滲透液不可能全部回到電泳槽,必須有一部分排放液,排放液中肯定有有用的高分子涂料和表面活性劑,而循環的電泳槽液附著使使用周期增長,槽液內的高聚物、顏基沉淀物、樹脂膠體、磷酸鉛絡合物、表面活性劑等量增大,會直接影響電泳效果。而清洗水中高分子、有機低分子、總固物含量高,也不宜直接排放。要做到既不排放電泳液,又能除去有害物質,不論陽極電泳和陰極電泳,槽液均為全封閉循環,工藝如下:

|

工藝中電泳槽液用預過濾袋過濾器,一般小于20-25mm,使大量膠體狀顆粒在預濾中去除,同樣工件電泳完畢后的幾次清洗水也必須予以過濾。

5.結論

由于廢水來源的復雜性,廢水處理設計整個使用過程,包括工藝、選型、維護、調整、管理等。分段治理涂裝廢水,合理選用乳化液和選用滲透型清洗液等,使兩相或兩相以上的混相體容易分開。阻隔,也容易選型據凝劑,獲得高倍濃縮液,便于蒸發和燃燒。谷騰水網