選礦廢水包括選礦工藝排水、尾礦池溢流水和礦場排水。選礦工藝排水一般是與尾礦漿一起輸送到尾礦池,統稱為尾礦水;因此選礦廢水處理也稱為尾礦水處理。

一、選礦廢水的特點及其危害

選礦廢水中主要有害物質是重金屬離子、礦石浮選時用的各種有機和無機浮選藥劑,包括劇毒的氰化物、氰鉻合物等。廢水中還含有各種不溶解的粗粒及細粒分散雜質。選礦廢水中往往還含有鈉、鎂、鈣等的硫酸鹽、氯化物或氫氧化物。選礦廢水中的酸主要是含硫礦物經空氣氧化與水混合而形成的。

選礦廢水中的污染物主要有懸浮物、酸堿、重金屬和砷、氟、選礦藥劑、化學耗氧物質以及其他的一些污染物如油類、酚.銨、膦等等。重金屬如銅、鉛、鋅、鉻、汞及砷等離子及其化合物的危害,已是眾所周知。其他污染物的主要危害如下:

(1)懸浮物:水中的懸浮物可以發生諸如阻塞魚鰓、影響藻類的光合作用來干擾水生物生活條件,如果懸浮物濃度過高,還可能使河道淤積,用其灌溉又會使土壤板結。如果作為生活用水,懸浮物是感觀上使人產生不舒服的感覺一種物質,而且又是細菌、病毒的載體,對人體存在潛在的危害。甚至當懸浮物中存在重金屬化合物時,在一定條件下(水體的pH下降、離子強度、有機螯合劑濃度變化等)會將其釋放到水中。

(2)黃藥:即黃原酸鹽,為淡黃色粉狀物,有刺激性臭味,易分解,嗅味閥為0.005mg/L。被黃藥污染的水體中的魚蝦等有難聞的黃藥味。黃藥易溶于水,在水中不穩定,尤其是在酸性條件下易分解,其分解物CS可以是硫污染物。因此,我國地面水中丁基黃原酸鹽的最高容許濃度為0.005mg/L,而前蘇聯水體中極限丁基黃原酸鈉的濃度為0.001mg/L。

(3)黑藥:以二羥基二硫化磷酸鹽為主要成分,所含雜質包括甲酸、磷酸、硫甲酚和硫化氫等。呈現黑褐色油狀液體,微溶于水,有硫化氫臭味。它也是選礦廢水中酚,磷等污染的來源。

(4)松醇油:即為2#浮選油,主要成分為萜烯醇。黃棕色油狀透明液體,不溶于水,屬無毒選礦藥劑,但具有松香味,因此能引起水體感觀性能的變化。由于松醇油是一種起泡劑,易使水面產生令人不快的泡沫。

(5)氰化物:劇毒物質,其進入人體后,在胃酸的作用下被水解成氫氰酸而被腸胃吸收,然后進入血液。血液中的氫氰酸能與細胞色素氧化酶的鐵離子結合,生成氧化高鐵細胞色素酸化酶,從而失去傳遞氧的能力,使組織缺氧導致中毒。但氰化物可以通過水體中有自凈作用而去除,因此,如果利用這一特性延長選礦廢水在尾礦庫中的停留時間,可以使之達到排放標準。

(6)硫化物:一般情況下,S、HS一在水中會影響水體的衛生狀況,在酸性條件下生成硫化氫。當水中硫化氫含量超過0.5mg/L,對魚類有毒害作用,并可覺察其散發出的臭氣;大氣中硫化氫嗅覺閥為l0mg/m。此外,低濃度CS,在水中易揮發,通過呼吸和皮膚進入人體,長期接觸會引起中毒,導致神經性疾病夏科氏(CharCOte)二硫化碳癔病。

(7)化學耗氧物:化學需氧量是水中的耗氧有機物的量化替代性指標,在選礦廢水中的耗氧物,主要是殘存于水中的選礦藥劑。一些金屬礦山選礦廢水水質如表。

二、選礦廢水污染物的處理方法

針對上述廢水中的污染,可以采用的處理單元分別如下:

懸浮物:主要采用預沉淀、混凝/沉淀法。

酸堿性廢水:廢水相互中和法、尾礦堿度中和酸性。

重金屬離子:調節原水pH值共沉淀或浮選技術、硫化物沉淀、石灰-絮凝沉淀、吸附技術(包括生物吸附)、螯合樹脂法、離子交換法、人工濕地技術。

黃藥、黑藥:鐵鹽混凝/沉淀法、漂白粉氧化、Fenton氧化降解法、人工濕地技術。

氰化物:自然凈化法、次氯酸鹽/液氯氧化、過氧化氫氧化法、鐵絡合物結合法、難溶鹽沉淀法、酸化-揮發再中和法、硫酸鋅-硫酸法、二氧化硫空氣氧化法、電解氧化化法、臭氧氧化法、離子交換法、生物降解法、人工濕地。

硫化物:與含重金屬廢水互相沉淀、吹脫法、空氣氧化法、化學沉淀法、化學氧化法、生化氧化法。

化學耗氧物:混凝/沉淀、生物降解、高級氧化、吸附法,同時可以查看中國污水處理工程網更多關于選礦廢水處理的技術文檔。

(一) 混凝斜管沉淀法處理選礦廢水

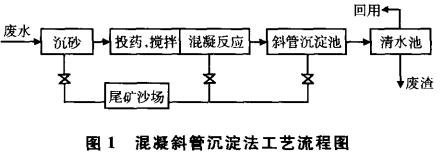

來自車間的廢水,首先通過沉砂池進行固液分離,沉砂池沉砂通過卸砂門排入尾礦砂場。沉砂池溢流出的上清液,通過投藥混合后進入反應器充分混凝反應,然后流入斜管沉淀器,使細粒懸浮物、有害物進一步去除,斜管沉淀器的沉泥,通過閥門排至尾礦砂場。通過此工藝后,廢水即達國家允許排放標準。根據環保的要求,斜管沉淀器出水進入清水池,用清水泵打回車間回用,節約用水,并使廢水閉路循環,實現零排放。其工藝流程如圖1。

(二) 混凝沉淀-活性炭吸附-回用工藝

此法是目前國內選廠采用較多的選礦廢水回用方法,通過對不同礦山的選礦廢水試驗研究發現,對同一選礦廢水投入不同藥劑或同一藥劑不同的量,其結果也不一樣。但其共同點如下:

①凝劑效果比較試驗:分別采用聚合硫酸鐵(PFS)、混合氯化鋁(PAC)、明礬作混凝沉淀劑,結果表明,采用明礬作為混凝劑較為經濟合理,其最佳用量一般可控制在30mg/L左右。

②聚丙烯酰胺PAM對混凝效果的影響:PAM的加入,進一步提高了廢水的混凝處理效果,但由于其是有機高分子,導致水中COD值上升.在實踐中,將混凝處理效果的變化和COD值的增加結合考慮,一般采用PAM的投入量0.2mg/L即可。

③沉降時間對廢水的影響:確立混凝后的靜置時間為30min。

④吸附試驗:粉末活性炭的用量比顆粒活性炭的用量少,基本在其一半的情況下,即可達到相同的效果。同時,由于粉末活性炭易進入精礦,不會在水循環中積累,故選用其做為吸附劑。其最佳用量一般為50~100mg/L。

⑤浮選試驗:廢水經混凝沉淀、活性炭吸附后,可全部回用,且對選礦指標無任何影響。經過明礬(30mg/L)、PAM(0.2mg/L)}昆凝沉淀,然后用粉末活性炭(50~100rag/L)工藝凈化后,出水水質不但達到國家礦山廢水排放標準,而且回用結果表明,經該工藝處理后的廢水,不僅可以全部回用,不影響選礦指標,在選礦過程中還減少了浮選藥劑用量,給企業帶來了相當的經濟效益。同時,由于廢水的回用,使每天的新鮮水用量減少,這對于水資源短缺的我國來說,更具有減少污染、凈化環境的社會意義。該法流程簡單,效果好,具有廣泛的工業應用前景。

(三) 選礦廢水資源化利用綜合方法

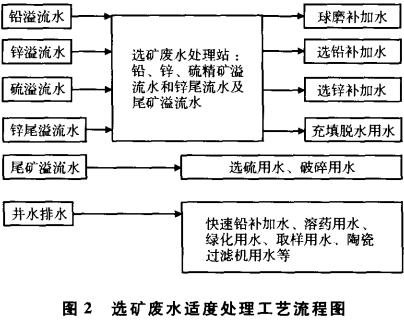

專業人士經過大量的水處理試驗和選礦對比試驗綜合研究,總結出一條解決礦山選礦廢水的較好方案。以鉛鋅礦為例,其工藝流程如圖2所示。

由于各種廢水水質不同,在回用處理過程中,調節池起著調節水質、水量的作用。混凝沉淀池可加強混凝劑與廢水的混合,使微細粒子成長,使之變成可通過沉淀除去的懸浮物。反應池用于廢水進一步深化處理,利用消泡劑把廢水中多余的起泡劑反應掉,削弱對浮選指標的影響。

三、尾礦池水處理技術介紹

尾礦池是大容積的沉淀-貯存池,可以利用地形設置在峪谷、坡地、河灘或平地上,以堤壩圍筑而成。池內設置排水井和排水管,或沿邊緣開設排水溝,尾礦水在池內澄清凈化后溢流排出。尾礦水中的懸浮物沉淀在池底部貯存。廢水在池內至少停留一晝夜。此法可有效地去除廢水中的懸浮物,重金屬和浮選藥劑含量也有所降低。停留時間愈長,處理效果愈好。尾礦池溢流水可循環使用。重選、磁選和單一金屬礦的簡單浮選,對水質要求不高,水循環利用率可達80%,或完全不排水。當尾礦顆粒極細以及部分呈膠體狀態,可向尾礦水中投加混凝劑以加速澄清過程和提高處理效果。如在尾礦水中投加石灰,可去除60~70%的黃藥和黑藥。

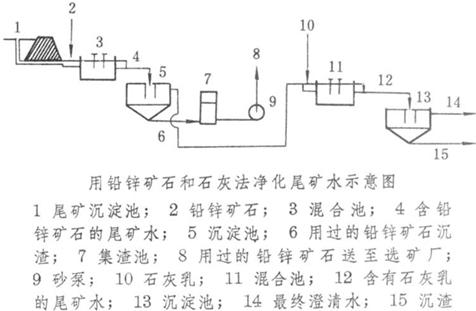

尾礦池上清液如達不到排放標準時,應作進一步處理。常采用的處理方法有:①去除重金屬可采用石灰中和法和焙燒白云石吸附法。去除 1毫克銅需石灰0.81毫克,1毫克鎳需石灰0.88毫克,pH要求控制在8.5以上。用粒度小于 0.1毫米的焙燒白云石吸附可去除銅、鉛離子。去除1毫克銅需白云石25毫克,1毫克鉛需白云石2.5毫克。②去除浮選劑用礦石吸附法,采用鉛鋅礦石可吸附有機浮選劑,去除1毫克有機浮選劑需鉛鋅礦石200毫克。用活性炭吸附法處理更為有效,但價格昂貴。③含氰廢水主要采用化學氧化法,如漂白粉氧化法;也可用硫酸亞鐵石灰法和鉛鋅礦石法除氰,每克氰加200克礦石,可去除簡單氰化物約90%,或復合氰化物約70%。高濃度含氰廢水可以回收氰化鈉。采用鉛鋅礦石和石灰法凈化尾礦池溢流水的工藝流程如圖。

四、選礦廢水處理工程案例

(一) 旋流絮凝法處理選礦廢水

目前,我國黑色金屬礦山選廠廢水處理多采用普通濃縮機進行自然沉淀,水質凈化效果差。例如某礦將485m3/h的廢水打入直徑18m普通濃縮機中進行自然沉淀,當出水為425m3/h時,其溢流濃度高達9996mg/L,已不符合國家工業廢水排放標準的要求。為此,一些選礦廠將普通濃縮機裝上斜板,改裝成斜板沉淀池。這種沉淀池效果雖然好些,但改造費用高,使用壽命短,易堵塞,維修工作量大。

為充分利用選礦廠原處理設備,我們提出將直徑18m的濃縮機改成旋流絮凝沉淀池。經小試得知,如果把出水濃度控制在300mg/L以下時,其處理負荷最高只有0.3m3/m2•h,但在改造的旋流絮凝沉淀池內投加陰離子型聚丙烯酰胺后,處理負荷量可以達到2m3/m2•h,即旋流絮凝沉淀池的處理效率是普通濃縮機處理效率的7倍。

1 濃縮機的改造

將直徑18m普通濃縮機改成旋流絮凝沉淀池。是在原普通濃縮機結構不變的基礎上進行的,也就是在其中心支柱和耙架之間安裝一個旋流反應器,它的形狀呈圓臺狀,內部裝設多層旋流導板(見圖1)。

改造后的旋流絮凝沉淀池有以下特點:

①不破壞原普通濃縮機的結構,既利用了原來的濃縮設施,又顯著提高了廢水的凈化效率;

②在旋流絮凝反應器進口附近投加陰離子型聚丙烯酰胺,可以充分利用水力旋流進行反應,不需加設機械攪拌器;

③旋流絮凝沉淀池采用深層進水,由于大大縮短了固體顆粒的沉淀距離,使中粗顆粒很快沉入壓縮層,相對降低了池體中部和上部水體的濃度,而迫使細顆粒進入濃度較高的壓縮區上部。由于稠密顆粒的碰撞,大大消減了它們的能量,使相當數量的細顆粒停留下來不能上浮,相應提高了底流濃度。

④旋流絮凝反應器的上部直徑小,下部直徑大,水流無級變速,符合混凝反應先快速混合,后慢速絮凝的要求。水流離開反應器后仍有一段旋流過程,逐步擴散,“絮團”不斷長大,而且出水和進水量逆向流動,經過濃縮層進入清水區,再向周邊溢出,比普通濃縮機上部輻射的流向要優越得多。

2 絮凝劑設備

2.1靜態試驗

以濃度為300~mg/L的選礦污水為試液(pH=8.12),在室溫下在100mL量筒和直徑40ram,高2m的沉淀管內對聚鐵、聚鋁、聚丙烯酰胺等進行篩選試驗。從絮凝物的沉降速度和上清液的濁度兩個方面評價各種絮凝劑之間促進沉降效果的次序,肯定了陰離子型聚丙烯酰胺對處理該選礦廢水的沉降效果最好。試驗曲線見圖2。

2.2工業性試驗

工藝流程見圖3。

所選擇的陰離子型聚丙烯酰胺分子量為700~800萬,濃度0.1%,用量為2.3g/m3。在實際運行中,當原進水濃度為21540mg/L,pH=8.05,溫度6度時,投加陰離子型聚丙烯酰胺后,出水濃度為33mg/L,去除率可達99.85%。

2.3投藥設備

①攪拌筒:采用直徑1.7m的攪拌筒,體積3嗎m3。按4h攪拌周期考慮,一臺工作,一臺備用。

②加藥泵:為便于自動控制加藥量,選用了XF-101型計量泵。一臺工作,一臺備用。

③儲漿池:按照陰離子型聚丙烯酰胺的濃度為0.1%,攪拌筒連續工作并能逐次排入的工作條件,設計容積為7m3。

(二) 化學混凝法處理選礦廢水

廣西河池某錫礦公司采用的是重選方法實現礦石與黏土、巖石等雜質的分離,由于礦石所在的巖層不一樣,導致洗礦過程排出的廢水水質不斷變化。選礦廢水是采礦業的主要排放污染源,具有水量大,懸浮物含量高等特點。該公司的廢水經過尾礦庫自然沉降后,溢流水直接排入附近的河流,排出的廢水由于沉淀不充分,泥沙含量大,懸浮物含量高,外觀呈黑褐色,渾濁。該廢水水質:COD為100-400mg/L,SS為l100-8000Hlg/L,濁度為2500-4000NTU,pH=7.0-8.0,水量2000-3000m3/d,主要污染物為懸浮物質,直接排放造成環境污染。研究的內容:選擇高效的絮凝劑,尋找適合處理該選礦廢水的最佳混凝條件,其中包括混凝劑投加量和pH值的控制,為該廢水處理工程提供相關參數選取、設計參考和指導生產運行。

實驗試劑和儀器

試劑:聚合氯化鋁(PAC)、FeCl3•6H2O(FC)、聚硫酸鐵(PFS)、聚硅酸鋁(PSA),配制濃度(質量分數)均為5%;5%的Ca(OH)2,溶液;聚丙烯酰胺(陰離子型,分子量800萬),質量分數0.1%。儀器:PHS-3C型pH計,JJ4-六聯電動攪拌器,HACH2100AN濁度儀。

實驗方法

用5個500HLJ燒杯,分別放入300mL的原水,加入一定量的絮凝劑,置于攪拌器平臺上,先快速攪拌,后慢速攪拌,攪拌強度分別為100r/min和50r/min,攪拌時間各為lmin,使廢水的細小顆粒物和膠體物質充分混合、反應形成絮凝體,靜置15min,用100mL注射器抽取燒杯中的上清液(液面以下23cm,抽取體積約40mL),測定濁度(測3次取平均值)。

評價混凝效果的主要測試指標為濁度

混凝的過程是混凝劑與水中的細小懸浮顆粒物及膠體之間相互作用的復雜物理化學過程。此過程受多方面因素的制約,主要有:混凝劑種類及其性質、混凝劑用量、無機與有機混凝劑的配合使用、溶液的pH值、攪拌強度和沉降時間等。

結論

通過實驗證明,FC是最適合于該選礦廢水的處理,并研究了影響FC處理效果的因素。最佳的處理條件為:處理300mL的廢水,控制pH為8.0,需投加FC(質量分數5%)的量為0.40mL,PAM(質量分數0.1%)的用量為0.20mL,攪拌強度先以轉速100r/min,后以轉速50r/rain,攪拌時間各1min,沉降時間15min,清液pH為7.03,濁度降到2.0NTU以下。