一、行業概況

目前我國大部分油田己進入石油開采的中期和后期階段,采出液中含水量為70-80%,有的油田甚至高達90%,而且隨著開采時間的增加,含水量不斷的增加,因此在我國油田所產生的廢水量非常巨大。如果把如此大量的采出水直接外排,將造成非常嚴重的環境污染問題,同時又浪費了寶貴的水資源。如果把含油廢水處理后,重新回注地層,以補充地層的壓力,不僅可以避免環境污染,而且節約大量的水資源。對含油廢水進行處理并回注是油田實現可持續開發和提高油田經濟效益節約成本的一個重要途徑。

油田采出水經過處理回用于油田注水,較一般淡水有以下優點:1、油田采出水含有表面活性物質而且溫度較高,能提高洗油能力。驅油效率隨水的礦化度增加而提高,含表面活性劑的采出水,特別是礦化度接近底層中的采出水,其驅油效率值最大。2、水質穩定,與油層想混不產生沉淀。

二、油田采出水水質

由于各油田原油的特性、地質不一樣,油田采出水水質各異,但又都有相同的特性。一般具有以下特點:含油量高、成分復雜、礦化度高、水溫較高、具有放射性。

(1)含各種有機物

油田采出水中含有多種原油有機成分和各種化學藥劑,化學需氧量高。例如:草橋油田采出水中化學需氧量為714mg/L,渤海油田采出水中化學需氧量大于500mg/L。

(2)高礦化度

油田采出水礦化度最低也在1000mg/L以上,高可達14×104mg/L,中原油田采出水總礦化度高達8×104~14×104mg/L,渤海油田采出水礦化度為11×104mg/L,Cl-達6996mg/L,高礦化度加速了腐蝕速度,同時也給廢水生化處理造成困難。

(3)含油量高

一般采出水中含油量均在1000mg/L左右,其中90%左右為分散油(10—100μm)和浮上油(大于100μm),約有10%乳化油。

(4)水中含微生物

采出水中常見微生物有硫酸鹽還原菌、鐵細菌、腐生菌,均為絲狀菌,多數采出水中細菌含量為102~104個/mL,有的高達108個/mL,細菌大量繁殖不僅腐蝕管線,而且還造成地層嚴重堵塞。

(5)含有大量生成垢的離子

采出水中含有HCO3-、Ca2+、Mg2+、Ba2+、Cr2++等生成垢的離子。

(6)懸浮物含量高

水中懸浮物含量高,顆粒細小,容易造成地層堵塞。其中懸浮固體(顆粒直徑1—100μm)主要包括:泥砂、各種腐蝕產物及垢、硫酸鹽還原菌、腐生菌和重質油類等;膠體(1×10-3—1.0μm)主要由泥砂、腐蝕結垢產物和細菌有機物構成。

三、采出水回注水質要求

經過處理后的采出水回注,對水質基本要求如下:

1、水質穩定,與油層水相混不產生沉淀;

2、水注入油層后,不使粘土礦物產生水化膨脹或懸濁;

3、水中不得攜帶大量懸浮物,以防堵塞注水井滲濾端面及滲流孔道;

4、在運行條件下注水不應結垢;

5、注入水對水處理設備、注水設備和輸水管線腐蝕性要小;

6、不能造成注水井的吸收能力迅速下降,為了使注水井保持一定的吸收能力。

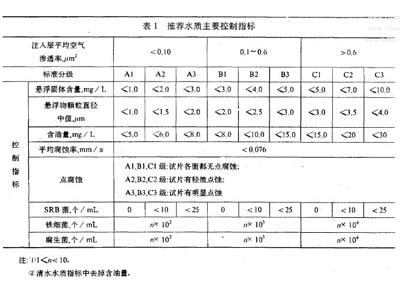

經過處理后的水質滿足回注水水質標準(行業標準《碎屑巖油藏注水水質推薦指標SY/T—5329—94》),具體參數如下表所示。

|

油田采出水回注處理技術

四、采出水回注處理工藝

1、傳統過濾工藝流程

該流程以去除原水中懸浮物雜質,使回注水不產生堵塞油層為目的,根據沉降分離選用設備不同分下列流程。

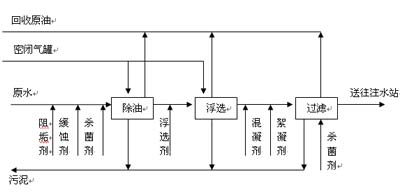

(1)混凝沉降-過濾流程

|

混凝沉降-過濾流程

該工藝適合于懸浮固體含量高,含油量小的采出液,為基本的凈化處理流程,處理后的水質達到油層滲透率大于0.6μm2碎屑巖油藏注水水質指標。

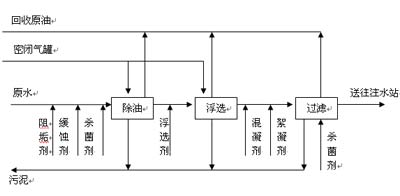

(2)氣浮選-過濾流程

|

氣浮選-過濾流程

該工藝適用于含油量高,懸浮物少的采出液。除油+氣浮+過濾的工藝流程,從采出水中分離出原油和懸浮物,使水質得到凈化。利用天然氣密閉的方式,投加水質穩定劑來減緩腐蝕、結構,抑制細菌繁殖,使水質得到凈化。

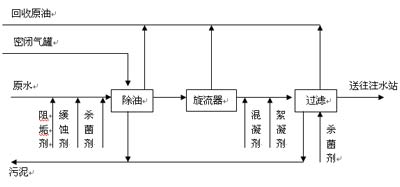

(3)旋流分離-過濾流程

|

旋流分離-過濾流程

該工藝流程適用于采出水性質復雜,礦化度達到20×104mg/L以上的,含油量高。從采出液分離出的初濾水,過濾器反沖洗排水進入旋流器進行再處理。工藝流程中所需的投加藥劑,由配液站配制,然后定期運至各加藥點,通過自動計量泵投加。

低滲透油田要求同步注水或早期注水,對注水水質的要求也非常苛刻。在以上三種工藝流程中,過濾器有多層濾料(石英砂、無煙煤)過濾器和核桃殼過濾器等,此類處理工藝往往不能滿足低滲透油田回注水要求,需進一步精細過濾處理。

2、膜技術處理工藝

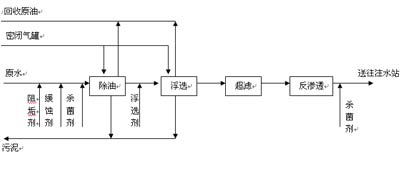

|

膜技術處理工藝

膜分離技術就是利用膜的選擇透過性進行分離和提純的技術。膜由合成的高分子材料制成,具有形態較整齊的多孔結構,孔徑分布均勻。過濾時,所有大直徑的粒子全部攔截在濾膜表面上。膜法處理可根據廢水中油粒子的大小,合理地確定膜截留分子量,且處理過程中一般無相的變化,常溫下操作,有高效、節能、投資少、污染少的特點。近年來,越來越多的膜分離技術開始用于油田采出水的處理。常應用于采油廢水處理的膜,包括反滲(RO)、超濾(UF)、微濾(MF)、電滲析(ED)和納濾(NF)等。目前,在國內外各大油田應用較多的是超濾膜技術。

UF膜孔徑一般在1nm-1μm之間,截留固體顆粒、膠體及相對分子質量為1000一100000的大分子,RO膜幾乎完全可以將相對分子質量為150以上的有機組分截留。UF+RO膜技術的組合處理高含鹽的采出水,可達到回注要求水質。經過該工藝處理的水中,懸浮物含量和油含量完全能達到SY/T5329—94《碎屑巖油藏注水水質推薦指標及分析方法)A1級標準。其中懸浮物含量小于1mg/L,含油量小于4mg/L,粒徑中值小于1μm。

五、超濾技術在油田采出水處理中的應用案例

1、項目概況

項目名稱:大慶油田采出水回注處理

超濾產水量:150T/H

原水水質:見下表

表1:原水水質

|

超濾系統

除油預處理+超濾+反滲透的處理工藝對油田采出水有良好的處理作用,處理后的水質達到《碎屑巖油藏注水水質推薦指標SY/T—5329—94》)中A1級標準。

六、膜技術優勢

污水深度處理工藝中,抗污染能力強、性能優越的超濾單元已逐步替代了復雜的傳統預處理工藝,不但完全可以去除污水中的細菌和懸浮物,對COD、BOD也有一定的去除效果,使后續反滲透單元的使用壽命和清洗周期得到了較大程度的延長。

膜分離技術用于采出水的處理具有明顯的優點:

1.化學穩定性好,可用強酸、強堿、強氧化劑還原劑等來清洗再生。

2.機械強度高,能在高溫高壓下使用和清洗。

3.出水水質好,水質穩定,完全能滿足對低滲透油層注水水質的要求。

4.設備使用壽命長、占地面積少、配套設施少。(谷騰水網)