印染行業是工業廢水排放大戶,據不完全統計,我國印染廢水排放量為300萬~400萬m3/d。印染廢水具有水量大、有機污染物含量高、色度深、堿性大、水質變化快等特點,屬難處理的工業廢水。近年來由于化學纖維織物的發展、仿真絲的興起以及印染后整理技術的進步,使PVA漿料、人造絲堿解物(主要是鄰苯二甲酸類物質)、新型助劑等難生化降解有機物大量進入印染廢水,其CODCr,也由原來的數百mg/L上升到2 000 mg/L,左右,傳統的生物處理工藝已受到嚴重挑戰。

1 工程概況

常州東南工業開發區以印染企業為主,區內約有印染企業50多家,主要從事超細化學纖維、仿真織物以及高支細密織物等產品的生產,印染廢水排放量約為5萬m3/d,1999年和2001年先后建設了處理規模2萬m3/d和3萬m3/d的廢水處理設施,這兩期工程的設計參數基本一致。一期工程分2組,二期工程分3組,每組的處理能力均為1萬m3/d。系統進水水質綜合了常州地區多家印染企業廢水實際排放情況,出水按照建設單位的委托要求,即除CODCr指標達到《污水綜合排放標準》(GB 8978—1996)二級標準外,其余指標執行《紡織染整工業水污染物排放標準》(GB 4287—92)二級標準(詳見表1),廢水處理工藝流程見圖1。

|

|

2二期工程主要構筑物與設備

(1)格柵井。1座,設粗、細兩道機械格柵,共4臺,2用2備,格柵間距分別為25 mm、10 mm,采用機械清渣方式。

(2)兼氧調節池。1座,有效容積3萬m3,有效水深4.5 m,HRT 24 h,設二級提升泵6臺,3用3備,SSRl50型羅茨鼓風機3臺,2用1備,微孔曝氣器6 600只。

(3)初沉池。3座,每組各l座,尺寸ø26.5 m×3.9 m,有效水深3.5 m,表面負荷0.8m3/(m2·h),設GN–26刮泥機3臺。

(4)曝氣池。3座,每組各1座,尺寸71.7 m×33.75 m×5.3 m,HRT 24 h,污泥負荷0.18 kgBOD5/(kgMLSS·d),MLSS 2.5 g/L,設C60–1.6型離心風機12臺,9用3備,微孔曝氣器13 200只。

(5)二沉池。3座,每組各l座,尺寸ø26.5 m×3.9 m,有效水深3.5 m,表面負荷0.8 m3/(m2·h),設CXN–26吸刮泥機3臺。

(6)污泥濃縮池。2座,尺寸ø24 m×4.5 m,設NG–24刮泥機2臺,泥漿泵4臺,2用2備。

(7)污泥脫水機房。1座,平面尺寸40 m×10 m,帶式壓濾機4臺,3用1備,附屬設備包括污泥加藥裝置、反沖裝置等各1套。

3工藝分析

該套工藝在采用印染廢水傳統治理工藝的前提下,對局部治理技術進行了改良,主要體現在三個方面:在預處理工藝設計中,采用了微曝氣兼氧處理系統;在曝氣池主體工藝設計中,采用了半推流式活性污泥系統;在污泥回流—剩余污泥處理系統中,將二沉池剩余污泥全部回流至微曝氣兼氧處理系統,而整個系統的排泥則由初沉池排至污泥濃縮池。

3.1微曝氣兼氧處理系統

微曝氣兼氧處理系統由微曝氣兼氧調節池和初沉池組成。在調節池中進行微量曝氣,除可促進廢水均質外,因該工藝中二沉池剩余污泥全部回流至調節池,初沉池部分污泥回流至調節池,使調節池在很大程度上相當于高負荷曝氣池,從而從理論上延長了好氧反應的時間,該工藝中兼氧調節池DO<1 mg/L。本工程實踐表明,兼氧處理系統對CODCr的去除為30%~40%,出水CODCr維持在800 mg/L左右,降低了曝氣池的處理負荷,而且出水水質均勻,波動很小。印染廢水中殘余的染料及硫化堿助劑含量較高,硫化物對微生物具有很強的抑制和毒害作用,硫化堿是強還原劑,如進入曝氣池則大量耗氧,可使池內DO急劇下降,因此采用微曝氣能有效地將硫化物氧化或吹脫除去,一部分染料在初沉池中沉淀下去,作為初沉污泥排出。此外微曝氣系統還有調節水溫等作用。

3.2半推流式活性污泥系統

半推流式活性污泥系統(SPFR)是由傳統推流式活性污泥系統(PFR)改良而得。傳統PFR系統因具有處理深度大、不易產生污泥膨脹、氧利用率高、操作范圍寬等優點,曾廣泛地應用于城市污水處理工程中,但傳統PFR最大的缺點是抗沖擊負荷能力差,因而限制了其在印染廢水治理中的應用。為了避免沖擊負荷對生物系統的破壞,我國印染廢水生物處理系統多數采用生物膜系統或完全混合式活性污泥系統(CFSTR),與PFR相比,達到相同的底物(BOD)去除率,生物膜系統運行成本較高,CFSTR系統反應時間較長、構筑物容積增大且易產生污泥膨脹。改良后的SPFR系統前半段設計成抗沖擊負荷能力較強但反應推動力相對較弱的多點進水階段曝氣,以承擔底物去除率的前半段,此階段由于底物濃度較高,推動力與傳統PFR系統相比不是很大,SPFR系統后半部仍為PFR系統,以發揮其在低濃度下的動力學優勢。SPFR用于印染廢水治理具有兩個方面的優勢——去除效率高和抗沖擊負荷能力強。

(1)去除效率高。印染廢水往往BOD/COD較低,為了達到較高的COD去除率,生化系統的BOD負荷一般選取得較低,以便在更多地削減BOD的同時,降低出水中COD,根據我院多年的經驗,在印染廢水生化處理過程中,BOD的去除率一般要達到90%甚至95%以上。根據文獻[1],在污泥同流比為l,底物去除率為90%時,理想狀態下SPFR系統、傳統PFR系統所需反應時間分別是CFSTR系統的45%和38%,SPFR系統、傳統PFR系統的反應動力學優勢非常明顯。因而在活性污泥生物處理系統中設置一段“推流式”系統,對提高底物去除率或減少反應時間是非常有利的。

(2)抗沖擊負荷能力強。如果不考慮沖擊負荷的影響,僅從系統的反應動力學來講,SPFR系統、傳統PFR系統處理印染廢水的優勢十分明顯,但印染廢水特點之一是水質成分復雜多變。對于傳統PFR系統而言,沖擊負荷集中在少量活性污泥上,常導致該部分活性污泥處理能力下降,階段出水變差,進而影響整個系統。對于SPFR系統而言,沖擊負荷由曝氣池中半數的活性污泥來承擔,盡管其抗沖擊負荷能力不如CFSTR系統,但卻遠遠優于傳統PFR系統,能夠承受較高的沖擊強度。總之,將傳統PFR系統改良成SPFR系統后,對傳統PFR系統反應動力學優勢的削弱不是太大,但卻使其抗沖擊負荷的能力實現了質的變化,從而使改良后的SPFR在印染廢水治理中表現出優良的工程化應用性能。

3.3污泥回流一剩余污泥處理系統

污泥回流一剩余污泥處理系統所作的改進是將二沉池剩余污泥全部回流至微曝氣兼氧處理系統,而整個系統的排泥則由初沉池排至污泥濃縮池。這個改進雖然不是很大,但卻對整個系統的運行起到了非常關鍵的作用,保證了出水水質的穩定性。具體參見http://www.manhuagui.cn更多相關技術文檔。

增加調節池的使用功能,使調節池除調節水質、水量外,還兼有高負荷曝氣池的功能,可去除30%~40 %的CODCr,降低氧化池處理負荷。減少系統外排污泥量,節省污泥處置費用。整個系統剩余污泥由初沉池排出,初沉池污泥含水率一般較二沉池污泥含水率低,此舉可改善污泥濃縮池的污泥濃縮效果,進而減輕污泥脫水機的工作負荷。提高二沉池出水穩定性,減少二沉池出水中懸浮固體的含量。經過多家印染廢水處理廠的實際調查發現,一般印染企業廢水處理廠多數存在不愿排泥的情況,曝氣池污泥濃度偏高,污泥老化現象嚴重,從而致使二沉池固體負荷的輸入量超過了二沉池面積允許通過的固體通量,二沉池污泥層高度上升,當二沉池泥一水界面上升至進口以上時,二沉池出水中懸浮固體的含量就會增加,這就是許多印染廢水處理設施二沉池漂泥現象嚴重的原因之一。將二沉池剩余污泥全部回流至微曝氣兼氧處理系統后,保證曝氣池污泥濃度維持在2.5~3 g/L,曝氣池污泥活性得到改善,二沉池出水穩定,極少有漂泥產生。

4工程處理效果分析

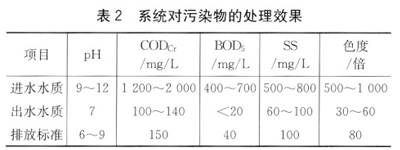

常州東南工業開發區印染廢水集中處理廠2萬m3/d的一期工程于1999年一次性全部建成,經過約2個月的調試后正常投入運行。2001年設計的3萬m3/d處理設施則根據入區企業的不斷增加,分3條線(每條線1萬m3/d)分別建設,2005年3條線全部建成,并經過調試全部正常投入運行。根據廢水處理廠2006年全年監測數據,本工程處理效果非常穩定(見表2)。

|

|

5技術經濟分析

該系統運行成本1.399元/m3,其中電費0.457元/m3,人工費0.013元/m3,藥劑費0.4元/m3(混凝劑0.142元/m3,脫色劑0.248元/m3,廢酸0.01元/m3),維修管理費0.065元/m3,管理費和其他費用0.15元/m3,折舊費(按20年)0.314元/m3。

6小結

(1) 該系統雖然進水水質波動較大,但經微曝氣兼氧處理系統處理后,初沉池出水非常穩定。微曝氣兼氧處理系統CODCr去除率一般在40%左右,生化系統CODCr去除率>90%,系統出水CODCr<150 mg/L,而此時BOD5<20 mg/L。

(2) 工程實踐運行結果表明:經過改良的印染廢水處理技術其處理效果、深度以及穩定性都有所改善。該項目于2004年被國家環境保護總局授予全國環境污染治理設施市場化運營先進企業及示范項目。(谷騰水網)