一次鹽水裝置是湄洲灣氯堿公司燒堿、BDO、PO車間多個生產裝置產品生產線的基礎原料供應源,對公司的生產穩定起著關鍵性作用。一次鹽水生產裝置采用道爾澄清桶+預處理器+凱膜過濾工藝,原設計工藝在使用國產山東鹽的情況下,會出現精制鹽水產能不足,造成電解裝置無法滿負荷運行,從而無法保證后續BDO裝置的滿負荷生產。為解決這一生產瓶頸,經過調研引進XX公司開發的陶瓷膜法鹽水精制工藝,通過對化學反應完全的粗鹽水采用高效率的“錯流”過濾方式進行膜分離過濾,制成合格的精制鹽水。

1、陶瓷膜分離機理

陶瓷膜過濾技術是基于多孔陶瓷介質的篩分效應而進行的物質分離技術,其分離過程是以膜兩側的壓力差為驅動力,當溶液流過膜表面時,陶瓷膜充當過濾介質,只允許無機鹽、水中一些小分子物質等通過膜,阻止溶液中的懸浮物、蛋白質、多糖及膠體等大分子物質通過,從而達到分離澄清的效果。

與凱膜過濾工藝相比,陶瓷膜法從原理上差別不大,具體分離方法卻有著極大的差異。凱膜過濾工藝是預處理器沉降+并流(終端)過濾操作的膜過濾。在陶瓷膜過濾工藝中,根據陶瓷膜過濾的特性,取消了預處理器系統,原料液反應完成后,直接采取錯流方式進行粒子分離,實現了一步過濾,與其他技術相比,過濾性能有了質的飛躍。

2、陶瓷膜生產工藝

2.1 工藝流程圖詳見下圖

2.2 工藝流程簡述

自原化鹽裝置化鹽桶(V-1407)來的粗鹽水在2#折流槽加入精制劑氫氧化鈉及次氯酸鈉后,部分粗鹽水經4#折流槽(V0104)加入精制劑碳酸鈉后自流進入九思膜生產系統的反應槽(R0101),在反應槽中,碳酸鈉與粗鹽水中的鈣離子完全反應生成碳酸鈣結晶沉淀,氫氧化鈉與粗鹽水中的鎂離子反應生成氫氧化鎂膠體沉淀。完成精制反應的粗鹽水自流進入中間槽(V0105),用九思膜過濾供料泵(P0102)經粗鹽水過濾器(N0103)濾除機械雜物后送往九思膜過濾單元。

九思膜過濾單元采用三級串聯“錯流”過濾方式,粗鹽水料液經循環泵先送入九思膜過濾器(N0102)一級過濾組件過濾,一級組件出來的濃縮液進入二級過濾組件過濾;二級過濾組件出來的濃縮液進入三級過濾組件過濾。自九思膜過濾器(N0102)三級過濾組件濃縮液出口流出的濃縮鹽水按比例和濃度排出一小部分進入原有系統的泥漿池(V-1423),其余回到鹽水循環泵進口(P0103)與供料泵(P0102)送來的粗鹽水混合,用于調整進料液的固液比,實現控制濃縮液含固量和保證膜面流速的目的,然后經過濾循環泵(P0103)回到九思膜過濾器(N0102)內循環過濾。各級過濾組件過濾出的精制過濾鹽水通過九思膜過濾器(NO102)各級滲透清液出口排出,進入原有系統的精制鹽水槽(V-1418),經由精鹽水泵送電解二次精制。

九思膜過濾器(N0102)在長時間的運行后,因膜表面的污染可能會導致通量變化、過濾能力下降,需對膜表面進行再生,使膜通量得到恢復、過濾能力達到起始狀態。再生的方式有物理反沖和化學清洗。物理反沖是采用過濾后的精制鹽水在反沖罐(V0107)由壓縮空氣加壓后對膜表面進行反向沖洗;化學清洗是采用10%~15%的鹽酸對膜進行化學清洗,使膜面徹底清潔,完全恢復過濾通量。

2.3 運行指標

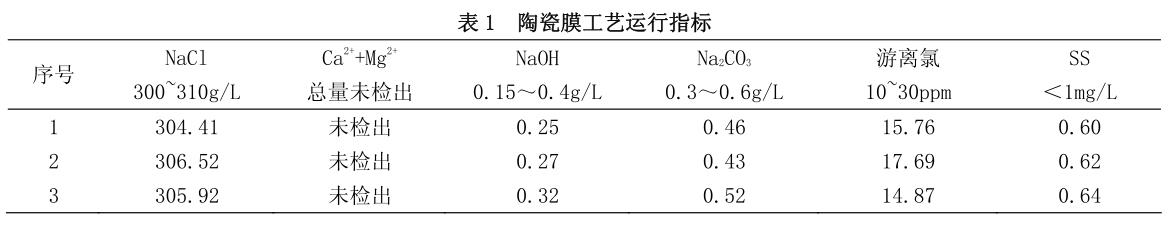

陶瓷膜工藝在正常生產過程中,生產運行穩定,滿足一次鹽水精制要求,運行指標見表1。

3、存在問題

(1)系統管路中存在一段積酸死角,在酸洗過程中,會有大量的酸積在該死角內,在酸洗結束開車過程中,該部分酸和合格鹽水混合后破壞鹽水質量,并且會在九思膜循環泵和九思膜過濾器間循環,需要用中間槽中的粗鹽水在較長時間內置換排至壓濾方可達到正常的開車條件。

(2)在初次開車或酸洗結束后開車過程中,由于過濾系統中存在較大量的不合格鹽水,按原設計工藝,該部分鹽水用中間槽中的粗鹽水進行置換,置換后循環回中間槽中,造成中間槽中合格的粗鹽水也變成不合格鹽水,后將中間槽全部的水排至壓濾回收,再補充指標合格的粗鹽水至中間槽進行重復置換,直至整個系統中的水合格為止。按照原設計工藝操作,將大量增加壓濾及質檢分析的工作量,且增加了開車至投入正常生產的時間,影響精鹽水的產量。

(3)與有機膜過濾技術比較,陶瓷膜過濾技術省去了預處理器,工藝步驟大大簡化,鹽水精制流程短,但同時對原鹽的質量指標有更高的要求,尤其是原鹽中的鋁含量。由于鋁元素的特殊性質,在現有的離子膜燒堿工藝中很難除去鹽水中的鋁,因為在一次鹽水中除去鈣、鎂離子需要分別加入純堿和燒堿,pH值要控制在10.5~11.5,鎂才可以沉淀完全,而此時鋁則以AlO2的形式混入鹽水中。在二次鹽水中,螯合樹脂只對二價重金屬離子有良好的去除能力,但對像Al3+這樣的三價金屬離子幾乎無法去除。Al(OH)3為膠體狀態,如果進入電解槽后會附著在離子膜上,造成槽電壓、電耗迅速升高。陶瓷膜過濾技術因精制流程短,對鋁離子的去除效率差于有機膜過濾技術,陶瓷膜和有機膜對鋁離子的去除效率對比,詳見表2。

4、優化及解決措施

(1)經綜合考慮,將積酸死角處的三通更換為一段短接和蝶閥,并進行酸管及工業水管的優化改造,以此來避免酸洗過程中在死角處大量積酸而破壞循環泵、九思膜過濾器及管路內的鹽水質量,大量縮短酸洗后九思膜系統開車的時間,保證精鹽水的產量。優化改進前后詳見下圖:

(2)針對過濾系統回中間槽不合格鹽水管路存在的缺陷,在管路上增加兩個對切閥門并配管至泥漿池,在開車置換過程中,直接用中間槽的粗鹽水置換系統中的不合格鹽水,并將不合格鹽水排至壓濾泥漿池回收,保證中間槽鹽水的質量,大量縮短開車時間。結合(1)積酸死角三通優化,系統開車時間由原來的3-4小時,縮短至0.5小時即可達到工藝指標要求。優化改進前后詳見下圖:

(3)含鋁高的原鹽對系統的影響,詳見表3。如表中數據顯示,含鋁正常的原鹽對電解槽幾乎沒有影響,電流效率穩定,在使用含鋁高的原鹽后,在短時間內會造成電流效率快速下降,對零極距電解槽的影響尤為嚴重。

針對鋁元素對系統產生的影響,首先需要從源頭上進行解決,對原鹽的進入渠道及運輸車輛進行明確的要求及把關,嚴格控制原鹽中的鋁含量,在每批次原鹽進場前尤其是更換原鹽產地時對原鹽中鋁含量進行分析,并根據含鋁情況采取對應的措施。幾種常見海鹽中正常含鋁指標詳見表4。在生產過程中,正常的澳鹽和印度鹽含鋁量低,對系統不會產生影響;山東鹽含鋁量偏高,在保證一次鹽水中的鈣、鎂離子指標合格的前提下將雙堿的過堿量降到最低,降低制水量,同時優先使用凱膜過濾系統,通過預處理器盡可能地去除鹽水中的鋁離子。

5、結語

通過針對陶瓷膜在一次鹽水生產中存在的問題進行分析,并提出工藝優化及解決措施,消除了系統存在的缺陷,使生產系統達到更佳的運行狀態,保證生產的正常穩定運行。

陶瓷膜過濾技術省去了龐大的預處理器,工藝步驟大大簡化,占地面積小,一次性投資少,加上陶瓷膜工藝的不斷改進成熟,行業內的應用業績越來越多。(來源:福建湄洲灣氯堿工業有限公司)