公布日:2023.11.21

申請日:2023.08.29

分類號:C02F9/00(2023.01)I;C07C51/41(2006.01)I;C07C51/44(2006.01)I;C07C53/06(2006.01)I;C02F1/72(2023.01)N;C02F1/78(2023.01)N;C02F1/66(2023.01)N;C02F1

/04(2023.01)N;C02F103/38(2006.01)N

摘要

本發明公開了一種聚甲醛廢水綜合處理的方法:聚甲醛廢水泵至氣液混合器,通入臭氧與聚甲醛廢水充分混合,預熱后進入固定床催化反應器,在催化劑作用下,臭氧將廢水中的甲醛、甲醇氧化為甲酸;氧化后的料液泵送至中和罐,向其中加入氫氧化鈉溶液,使氫氧化鈉與廢水中的甲酸反應生成甲酸鈉,中和后的料液泵送至緩沖罐;緩沖罐中廢水送往兩效蒸發器進行蒸發濃縮,蒸汽經換熱、冷凝后流入廢水罐,剩余廢水泵送污水處理廠處理,達標排放;濃縮液經冷卻流入濃縮液儲罐,可作為單一碳源或復合碳源的原料定期裝車售賣。本發明將聚甲醛廢水中有用成分進行了充分回收利用,副產得到質量分數為20~30%的甲酸鈉溶液產品,最大程度地避免了資源浪費。

權利要求書

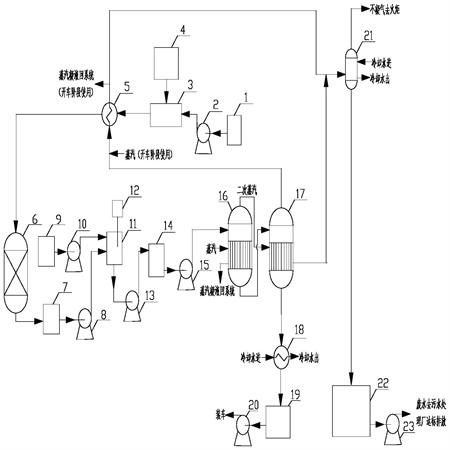

1.一種聚甲醛廢水綜合處理的方法,其特征在于,包括以下步驟:第一步:將聚甲醛廢水原水罐(1)中的聚甲醛廢水原水泵送到氣液混合器(3)中,啟動臭氧發生器(4),向氣液混合器(3)中通入臭氧,使臭氧與聚甲醛廢水在氣液混合器(3)中進行充分混合;混合后料液經換熱器(5)預熱后進入固定床催化反應器(6)中,在催化劑的作用下,臭氧將料液中的甲醛、甲醇氧化為甲酸,氧化后料液流入氧化完成液儲罐(7)中備用;第二步:將氧化完成液儲罐(7)中的料液泵送到中和罐(11),然后將堿液罐(9)中氫氧化鈉溶液泵送到中和罐(11)中,使氫氧化鈉與料液中的甲酸發生中和反應,將甲酸全部轉化為甲酸鈉;當pH在線檢測儀(12)檢測數值顯示pH為7~8時,停止向中和罐(11)中加堿液;最后將中和后的料液泵送到緩沖罐(14)中備用;第三步:將緩沖罐(14)中的料液泵送到一效蒸發器(16)進行一次蒸發,將廢水中的部分水及未氧化的甲醛、甲醇輕組分蒸出;蒸出氣作為二次蒸汽從一效蒸發器(16)頂部進入二效蒸發器(17)為其提供熱源;一效蒸發器(16)底部未蒸發的料液流入二效蒸發器(17)繼續蒸發濃縮,進一步蒸出部分水及殘留的甲醛、甲醇輕組分;二效蒸發器(17)頂部蒸發出的氣體經過換熱器(5)后與二效蒸發器(17)的二次蒸汽凝液匯合進入蒸發氣冷凝器(21),冷卻至30~40℃后進入廢水罐(22),不凝氣去火炬;二效蒸發器(17)底部的濃縮液經濃縮液冷卻器(18)冷卻至20~30℃進入濃縮液儲罐(19);第四步:將廢水罐(22)中的剩余廢水通過廢水轉料泵(23)泵送至污水處理廠繼續進行生化處理,達標排放;第五步:啟動裝車泵(20),將濃縮液儲罐(19)中的甲酸鈉溶液作為單一碳源或復合碳源的原料進行裝車售賣。

2.根據權利要求1所述的聚甲醛廢水綜合處理的方法,其特征在于,第一步中所述聚甲醛廢水原水罐(1)中的聚甲醛廢水泵送到氣液混合器(3)的流速為80~100m3/h,所述氣液混合器(3)中混合后料液臭氧濃度控制在300~500ppm,混合后料液在換熱器(5)中被預熱至50~70℃,所述固定床催化反應器(6)的空速為15~25h-1,所使用的催化劑為二氧化鈦-氧化鋅或二氧化鈦-氧化銅。

3.根據權利要求1所述的聚甲醛廢水綜合處理的方法,其特征在于,第二步中所述氧化完成液儲罐(7)中的料液泵送到中和罐(11)有效容積的50~60%處時開始向其中加堿液,堿液罐(9)中氫氧化鈉的濃度為40~50wt.%。

4.根據權利要求1所述的聚甲醛廢水綜合處理的方法,其特征在于,第三步中所述一效蒸發器(16)所用熱源來源于現場的現有生產系統低壓蒸汽,壓力0.6~0.8MPa,溫度220~280℃,蒸汽凝液回系統;所述一效蒸發器(16)操作壓力為0.03~0.05MPa,所述二效蒸發器(17)操作壓力為-0.01~0.01MPa;所述一效蒸發器(16)進料流量為80~100t/h,所述一效蒸發器(16)的料液蒸發氣的蒸發量為48~60t/h,所述二效蒸發器(17)的料液蒸發氣的蒸發量為24~30t/h,濃縮液流量為8~10t/h,濃縮液中甲酸鈉的質量分數為20~30%。

5.根據權利要求1所述的聚甲醛廢水綜合處理的方法,其特征在于,第四步中所述廢水轉料泵(23)的流量為72~90t/h。

發明內容

本發明的目的是為了克服現有技術中的不足,提出了一種聚甲醛廢水綜合處理的方法。本發明通過對縮合廢水進行臭氧催化氧化、加堿液中和、蒸發濃縮等一系列處理,將其中的有用成分進行轉化并回收利用,得到高附加值的甲酸鈉酸溶液產品,然后再將COD與甲醛濃度大幅降低、酸性變弱的剩余廢水交由廢水處理廠通過生化法進行達標處理。

本發明的目的是通過以下技術方案實現的。

本發明聚甲醛廢水綜合處理的方法,包括以下步驟:

第一步:將聚甲醛廢水原水罐中的聚甲醛廢水原水泵送到氣液混合器中,啟動臭氧發生器,向氣液混合器中通入臭氧,使臭氧與聚甲醛廢水在氣液混合器中進行充分混合;混合后料液經換熱器預熱后進入固定床催化反應器中,在催化劑的作用下,臭氧將料液中的甲醛、甲醇氧化為甲酸,氧化后料液流入氧化完成液儲罐中備用;

第二步:將氧化完成液儲罐中的料液泵送到中和罐,然后將堿液罐中氫氧化鈉溶液泵送到中和罐中,使氫氧化鈉與料液中的甲酸發生中和反應,將甲酸全部轉化為甲酸鈉;當pH在線檢測儀檢測數值顯示pH為7~8時,停止向中和罐中加堿液;最后將中和后的料液泵送到緩沖罐中備用;

第三步:將緩沖罐中的料液泵送到一效蒸發器進行一次蒸發,將廢水中的部分水及未氧化的甲醛、甲醇輕組分蒸出;蒸出氣作為二次蒸汽從一效蒸發器頂部進入二效蒸發器為其提供熱源;一效蒸發器底部未蒸發的料液流入二效蒸發器繼續蒸發濃縮,進一步蒸出部分水及殘留的甲醛、甲醇輕組分;二效蒸發器頂部蒸發出的氣體經過換熱器后與二效蒸發器的二次蒸汽凝液匯合進入蒸發氣冷凝器,冷卻至30~40℃后進入廢水罐,不凝氣去火炬;二效蒸發器底部的濃縮液經濃縮液冷卻器冷卻至20~30℃進入濃縮液儲罐;

第四步:將廢水罐中的剩余廢水通過廢水轉料泵泵送至污水處理廠繼續進行生化處理,達標排放;

第五步:啟動裝車泵,將濃縮液儲罐中的甲酸鈉溶液作為單一碳源或復合碳源的原料進行裝車售賣。

第一步中所述聚甲醛廢水原水罐中的聚甲醛廢水泵送到氣液混合器的流速為80~100m3/h,所述氣液混合器中混合后料液臭氧濃度控制在300~500ppm,混合后料液在換熱器中被預熱至50~70℃,所述固定床催化反應器的空速為15~25h-1,所使用的催化劑為二氧化鈦-氧化鋅或二氧化鈦-氧化銅。

第二步中所述氧化完成液儲罐中的料液泵送到中和罐有效容積的50~60%處時開始向其中加堿液,堿液罐中氫氧化鈉的濃度為40~50wt.%。

第三步中所述一效蒸發器所用熱源來源于現場的現有生產系統低壓蒸汽,壓力0.6~0.8MPa,溫度220~280℃,蒸汽凝液回系統;所述一效蒸發器操作壓力為0.03~0.05MPa,所述二效蒸發器操作壓力為-0.01~0.01MPa;所述一效蒸發器進料流量為80~100t/h,所述一效蒸發器的料液蒸發氣的蒸發量為48~60t/h,所述二效蒸發器的料液蒸發氣的蒸發量為24~30t/h,濃縮液流量為8~10t/h,濃縮液中甲酸鈉的質量分數為20~30%。

第四步中所述廢水轉料泵的流量為72~90t/h。

與現有技術相比,本發明的技術方案所帶來的有益效果是:

(1)本發明在實現聚甲醛廢水綜合處理的同時,將其中有用成分盡可能地回收利用,副產得到質量分數為20~30%的甲酸鈉溶液產品,可作為單一碳源或復合碳源的原料進行售賣,避免了資源浪費,豐富了企業產品結構,也能為企業帶來可觀的經濟收益。

(2)本發明將廢水中的甲醛、甲醇氧化為甲酸,與體系中原本存在的甲酸一起通過與添加的的氫氧化鈉溶液反應生成甲酸鈉,既提高了甲酸鈉的含量,又降低了體系pH。之后,再經過兩效蒸發以后的蒸出液,其COD由8000~12000mg/L降至1500mg/L以下,pH由2~3升至7~8,甲醛含量由600~800ppm降至100ppm以下,將其交由污水處理廠處理避免了甲醛對微生物的抑制,無需加水稀釋、無需調節pH即可生化,節約了用水,大幅降低了待處理廢水的總量,減輕了污水處理廠的處理負荷,亦可節省藥劑費用。此外,因COD總量減少,也可降低生化處理難度,縮短其處理時間。

(發明人:張波;朱彤;謝智勇;聶增來;趙媛媛;李滿枝;苗淳;龔光澤;林曉燕;惠銀選)