公布日:2023.11.10

申請日:2023.08.09

分類號:C02F11/143(2019.01)I;C02F11/147(2019.01)I;C02F11/127(2019.01)I

摘要

本發明涉及有機固廢處理技術領域,具體為一種厭氧污泥離心脫水前的高效改性絮凝方法及固液分離方法。絮凝方法包括:向厭氧污泥中投加高嶺土懸浮液和亞鐵鹽,并將溶液pH值調至5.5-6.5,攪拌5-15min;然后加入聚丙烯酰胺進行絮凝。本發明通過調控絮凝順序,并配合一定的反應停留時間和轉速,消除污泥膠體外靜電荷,增加懸浮物之間以及懸浮物與膠體之間的吸附成團能力,有效改善厭氧污泥的污泥性狀,最終形成穩定的絮凝團狀物,在離心機的高速離心作用下實現高效的固液分離。

權利要求書

1.一種厭氧污泥的絮凝方法,其特征在于,包括:向厭氧污泥中投加高嶺土懸浮液和亞鐵鹽,并將溶液pH值調至5.5-6.5,攪拌5-15min;然后加入聚丙烯酰胺進行絮凝。

2.根據權利要求1所述的厭氧污泥的絮凝方法,其特征在于,所述pH值為6-6.5;采用鹽酸調節所述pH值;和/或,所述攪拌的速度為60-80r/min,時間為8-12min。

3.根據權利要求1或2所述的厭氧污泥的絮凝方法,其特征在于,所述聚丙烯酰胺的離子度為30-60,優選為45-55;和/或,所述聚丙烯酰胺的分子量≥100萬。

4.根據權利要求3所述的厭氧污泥的絮凝方法,其特征在于,所述聚丙烯酰胺以聚丙烯酰胺水溶液的形式添加;所述聚丙烯酰胺水溶液的質量分數為0.5-2‰,所述聚丙烯酰胺水溶液的添加量為所述厭氧污泥質量的7-15%;和/或,加入所述聚丙烯酰胺后,以40-60r/min的速度攪拌10-15min完成絮凝。

5.根據權利要求1所述的厭氧污泥的絮凝方法,其特征在于,所述高嶺土懸浮液的固含量為3-8%,所述高嶺土懸浮液的添加量為所述厭氧污泥質量的10-15%。

6.根據權利要求5所述的厭氧污泥的絮凝方法,其特征在于,所述高嶺土懸浮液中高嶺土的粒徑在1000目以上。

7.根據權利要求1所述的厭氧污泥的絮凝方法,其特征在于,所述亞鐵鹽以亞鐵鹽溶液形式加入;所述亞鐵鹽溶液的質量分數為3-8%,所述亞鐵鹽溶液的添加量為所述厭氧污泥質量的5-7%。

8.根據權利要求1-7中任一項所述的厭氧污泥的絮凝方法,其特征在于,所述亞鐵鹽為氯化亞鐵或硫酸亞鐵;和/或,所述厭氧污泥的初始含水率為93-98%。

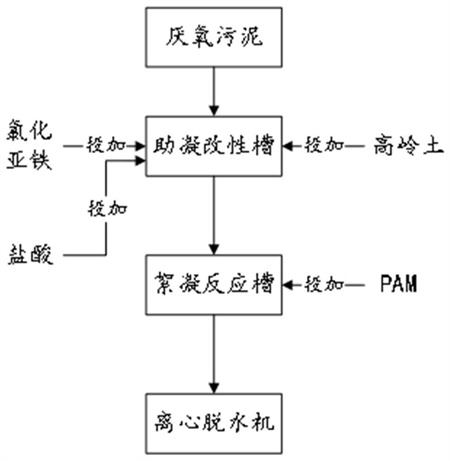

9.根據權利要求1-8中任一項所述的厭氧污泥的絮凝方法,其特征在于,包括:將所述厭氧污泥輸送至助凝改性槽,同時按照所述厭氧污泥進料流量的10-15%的比例投加所述高嶺土懸浮液,按照所述厭氧污泥進料流量的5-7%的比例添加氯化亞鐵溶液;再添加鹽酸調整槽內pH至5.5-6.5;所述厭氧污泥在助凝改性槽的停留時間為5-10min,攪拌速度在60~80r/min;將通過改性助凝后的厭氧污泥輸送至絮凝反應槽,按照厭氧污泥進料流量的7-15%的比例投加聚丙烯酰胺水溶液,以40-60r/min的速度攪拌10-15min。

10.一種厭氧污泥的處理方法,其特征在于,包括:將經權利要求1-9中任一項所述的絮凝方法處理后的厭氧污泥送入離心脫水設備進行固液分離,離心轉速為2000-3000r/min,差速比為4~9,進料流量為5-8m3/h,離心停留時間為5min。

發明內容

本發明的目的在于提供一種厭氧污泥離心脫水前的高效改性絮凝方法及固液分離方法,通過調控絮凝順序,并配合一定的反應停留時間和轉速,在降低絮凝劑用量的情況下,消除污泥膠體外靜電荷,增加懸浮物之間、懸浮物與膠體之間的吸附成團能力,最終形成穩定的絮凝團狀物,在離心機的高速離心作用下實現高效的固液分離。

為實現上述目的,本發明提供一種厭氧污泥離心脫水前的高效改性絮凝方法,包括:向厭氧污泥中投加高嶺土懸浮液和亞鐵鹽,并將溶液pH值調至5.5-6.5,攪拌5-15min;然后加入聚丙烯酰胺進行絮凝。

本發明的厭氧污泥通常指經過厭氧發酵后的污泥。厭氧發酵是指有機固廢(如人畜家禽糞便、秸稈、雜草等)在一定的水分、溫度和厭氧條件下,通過種類繁多、數量巨大、且功能不同的各類微生物的分解代謝,最終形成甲烷和二氧化碳等混合性氣體(沼氣)的復雜的生物化學過程。微生物厭氧發酵產甲烷的過程又可分為三個階段,分別是水解階段、產氫產酸階段和產甲烷階段。

絮凝是使水或液體中懸浮微粒集聚變大,或形成絮團,從而加快粒子的聚沉,達到固-液分離的目的。

通過上述技術方案,先采用高嶺土和亞鐵鹽助凝一定時間,再采用聚丙烯酰胺絮凝,能夠顯著改善厭氧污泥的污泥性狀,提高懸浮性污泥的絮凝、聚團能力,有利于絮凝團狀物的快速生成和良好保持,從而使得后端離心機在正常的運行狀態下做到更好的固液分離效果,降低后端污水中懸浮物濃度,提高出泥干度,進而降低污泥量。

進一步的,所述攪拌的速度為60-80r/min,時間為8-12min,優選為10min。絮凝前的助凝過程對后續絮凝效果具有重要影響,攪拌速度或者時間不適宜,會導致絮凝后的團狀物又進行自我分解,從而降低絮凝效果和后續的固液分離效果。

進一步的,所述聚丙烯酰胺的離子度為30-60,優選為45-55,優選為50;和/或,所述聚丙烯酰胺的分子量≥100萬。本發明在加入聚丙烯酰胺絮凝劑之前,先加入高嶺土和亞鐵鹽進行助凝改性,既能提高絮凝效果,又能降低聚丙烯酰胺的用量。

進一步的,所述聚丙烯酰胺以聚丙烯酰胺水溶液的形式添加;所述聚丙烯酰胺水溶液的質量分數為0.5-2‰,優選為1.5‰;所述聚丙烯酰胺水溶液的添加量為所述厭氧污泥質量的7-15%;

和/或,加入所述聚丙烯酰胺后,以40-60r/min的速度攪拌10-15min完成絮凝。整個絮凝時間相對較短,可節約時間成本。

聚丙烯酰胺是一種線型高分子聚合物,化學式為(C3H5NO)n。在常溫下為堅硬的玻璃態固體,產品有膠液、膠乳和白色粉粒、半透明珠粒和薄片等,熱穩定性良好。

進一步的,所述高嶺土懸浮液的固含量為3-8%,優選為5%;所述高嶺土懸浮液的添加量為所述厭氧污泥質量的10-15%。

進一步的,所述高嶺土懸浮液中高嶺土的粒徑在1000目以上。采用粒徑較小的高嶺土,有助于其與污泥的有效接觸面積,從而充分發揮吸附作用。高嶺土可吸附掉體系內的部分干擾絮凝反應的有機物和雜物,同時增加體系內吸附核心的數量,提高顆粒與膠體及與吸附核心的碰撞、吸附并成團的概率。

高嶺土是一種以高嶺石族粘土礦物為主的粘土和粘土巖。其礦物成分主要由高嶺石、埃洛石、水云母、伊利石、蒙脫石以及石英、長石等礦物組成。

進一步的,所述亞鐵鹽以亞鐵鹽溶液形式加入;所述亞鐵鹽溶液的質量分數為3-8%,優選為5%;所述亞鐵鹽溶液的添加量為所述厭氧污泥質量的5-7%。

進一步的,所述亞鐵鹽為氯化亞鐵或硫酸亞鐵,優選為氯化亞鐵。

通過添加氯化亞鐵的水溶液,引入了一定量的金屬陽離子,能夠與厭氧污泥內懸浮物顆粒表面的負電荷進行電中和反應,消除厭氧污泥顆粒之間的電斥力;與此同時,2價亞鐵離子經氧化轉化為3價鐵離子,有助于生成多核絡合離子化合物,能夠對水體中的剩余污染物進行吸附,形成膠粘物沉淀。本發明調節pH值在6.5左右,能夠緩慢促進亞鐵離子的氧化,從而更好的發揮氯化亞鐵反應與改性效果。

進一步的,所述厭氧污泥的含水率為93-98%。

具體的,所述厭氧污泥離心脫水前的絮凝方法包括:將所述厭氧污泥輸送至助凝改性槽,同時按照所述厭氧污泥進料流量的10-15%的比例投加所述高嶺土懸浮液,按照所述厭氧污泥進料流量的5-7%的比例添加氯化亞鐵溶液;之后再添加鹽酸調整槽內pH至5.5-6.5。

所述厭氧污泥在助凝改性槽的停留時間為5-10min,攪拌速度在60-80r/min;

將通過改性助凝后的厭氧污泥輸送至絮凝反應槽,按照厭氧污泥進料流量的7-15%的比例投加聚丙烯酰胺水溶液,以40-60r/min的速度攪拌10-15min。

本方法通過按照先后順序添加一定比例的高嶺土、氯化亞鐵和酸性物質調整pH,然后再投加一定型號的PAM絮凝劑,配合一定的反應停留時間和一定轉速的機械攪拌,使得厭氧污泥的水溶液在相關原材料的反應下進行改性與絮凝,有效消除污泥膠體外靜電荷,增加懸浮物之間、懸浮物與膠體之間的吸附成團能力,最終形成穩定的絮凝團狀物,在離心機的高速離心作用下實現高效的固液分離。

一種厭氧污泥的離心脫水方法,包括:將經以上任一項所述的絮凝方法處理后的厭氧污泥送入離心脫水設備進行固液分離,離心轉速為2000-3000r/min,優選為2500r/min,差速比為4-9,優選為5,進料流量為5-8m3/h,優選為6.5m3/h,離心停留時間為5min。

離心脫水是利用固液兩相的比重差,在離心力的作用下,加快固相顆粒的沉降速度來實現固液分離的一種處理方法,固液分離速度快,能夠實現大規模連續化脫水。

本發明的有益效果如下:

1、本發明提供的厭氧污泥離心脫水前的絮凝方法,先采用高嶺土和亞鐵鹽助凝一定時間,再采用聚丙烯酰胺絮凝,能夠顯著改善厭氧污泥的污泥性狀,提高懸浮性污泥的絮凝、聚團能力,有利于絮凝團狀物的快速生成和良好保持,從而使得后端離心機在正常的運行狀態下做到更好的固液分離效果,降低后端污水中懸浮物濃度,提高出泥干度,進而降低污泥量。

2、本發明通過將反應體系調節至弱酸性,有利于亞鐵鹽更好的發揮反應與改性效果。

3、采用本發明所述的方法進行改性助凝及絮凝后的污泥,通過離心機固液分離后的固體部分含水率能達到65-70%,而不采用此方法分離出來的固體部分含水率高達80-85%。本發明能夠顯著降低離心分離脫水率,對于污泥的大規模連續化高效脫水具有重要意義。

4、采用本發明所述的方法可以降低聚丙烯酰胺的使用量,相比不采用此方法投加的聚丙烯酰胺可以降低10-15%的使用量。

(發明人:吳靖宇;張愛軍;董健;楊吉祥;梁洪植;戴小東)