摘要:本文簡述了我國造紙行業的發展狀況,分析了造紙行業污染物的來源和數量,并介紹了實現造紙行業COD減排的技術措施。

關鍵詞:造紙;污染;COD減排;清潔生產

1造紙行業發展概況

1.1生產產量快速增長

隨著我國國民經濟持續快速發展,“十五”期間,我國造紙工業的現代化和紙業市場的全球化也進展迅速。在產業結構調整和技術裝備的提高方面都發生了巨大的變化。

根據統計局公布的數據,2006年上半年我國造紙行業紙和紙板生產量3168.69萬t,預計全年紙和紙板生產量將達到6500萬t。

1.2原料結構進一步改善

在充分利用國內外資源的原則下,造紙行業的原料結構有所改善,在年耗紙漿中,木漿和廢紙漿的比例有所提高,木漿比例從19%提高到22%,廢紙漿從41%提高到54%,而非木漿則有較大的下降,由40%降至24%。

1.3企業結構調整步伐加快

隨著造紙行業的快速發展,我國造紙企業正在向規模化、現代化方向發展。2006年,年產值500萬元以上規模以上的造紙企業有3361家。截止到2005年年產10萬t以上規模的大型制漿造紙企業100家,總產量達2200萬t,占全國制漿造紙總產量的40%。其中100萬t/a以上超大型制漿造紙企業8家。年產50~100萬t的有10家,年產30~50萬t的有12家以上。這些企業裝備精良,工藝先進,產品質量過硬污染治理達到國際先進水平,實現了生產與生態環境協調發展。

1.4技術裝備水平有較大提高

目前,我國造紙工業重視技術創新,引進先進適用的技術與裝備,加快我國造紙工業的技術進步。在引進先進適用的技術與裝備的同時,也十分重視國產設備的研發,制漿造紙設備制造業的技術進步較為明顯。

2目前造紙行業的污染現狀

正是由于在上述四個主要方面造紙行業的迅速發展,我國造紙工業在原料結構、規模結構和技術裝備水平上有了很大提高,使得造紙工業環境污染得到了一定控制,廢水達標率已達89.9%。造紙萬元產值化學耗氧量排放強度已由1998年的462kg/萬元降到2004年的75kg/萬元。但由于目前造紙行業在原料結構、規模結構、產品結構和技術裝備水平上還有很多欠缺,水環境仍然面臨著巨大的壓力。2004年國家統計的41個工業行業中,造紙行業廢水排放量31.8億t,占全國工業廢水總排放量的16.1%,居第二位。而COD排放148.8萬t,占全國工業廢水總排放量的33%。因此,今后對造紙行業節水、減排COD的任務還相當艱巨。

3造紙行業生產過程中污染物的來源及產生量

3.1造紙生產工藝簡介

制漿造紙工藝比較復雜,不同原料、不同的制漿工藝所產生的污染物的量均不同。下面將主要的制漿方法列出來,僅供參考:

(1)化學漿

— 堿法:燒堿法、硫酸鹽法。

— 亞硫酸鹽法:不同pH的鈣、鎂、鈉、銨鹽法。

(2)高得率漿

— 化學機械法:CMP、CTMP、APMP等。

— 機械法:GP、TMP等。

(3)半化學漿:介于上述二種方法之間,典型的如石灰法漿。

(4)廢紙漿:分脫墨和不脫墨兩種。

其中,化學制漿是目前最主要的制漿方法,特別是硫酸鹽法和堿法制漿。

3.2制漿造紙工業排放的主要污染物

(1)懸浮物(SS)

制漿造紙廠排放的懸浮物主要是纖維和纖維細粒(即破碎的纖維碎片和雜細胞),還有一些備料過程的灰渣等。分為可沉降的SS和不可沉降的SS。

(2)化學耗氧量(COD)和生化耗氧量(BOD)

制漿造紙廠污染的主要問題是COD值很高。制漿造紙全過程均會產生高COD的廢水,其中污染最重、量最大的是在蒸煮過程中產生的黑液。它主要由木素及其衍生物、碳水化合物的降解產物和無機鹽類組成。其中有機物占65%~70%,無機物占30%~35%。有機物中除木素及其衍生物外,還有一些半纖維素、糖類、有機酸等。這些物質是造成COD值高的主要污染物,而碳水化合物的降解產物是造成廢液中BOD高的主要污染物。從下面表1即可看出蒸煮過程產生COD的量是非常大的。占到整個制漿造紙過程產生的COD的90%以上。

(3)毒性物質

主要有:黑液中含有的松香酸和不飽和脂肪酸;污冷凝水液中含有對魚類特別有毒的成分如硫化氫、甲基硫、甲硫醚等;漂白廢水中的多種有機氯化物,其中劇毒的二惡英已引起注意。

3.3制漿造紙生產過程中COD的來源及產生量

(1)化學漿污染物中COD的來源

堿法和硫酸鹽法制漿是我國目前最主要的制漿方法,約占制漿產量的75%左右,而草漿造紙又是污染最重的,因此,本節就以漂白堿法麥草漿生產過程中COD的產生環節及產生量(kg/t漿)為例進行分析,見圖2。

(2)化學漿污染物的產生量

不同的原料和不同的制漿方法產生的COD量有很大的不同。表1是幾種化學制漿主要工藝段中廢水中COD的排放量的平均值。僅供大家參考。

4造紙行業減排COD的措施

4.1政策和管理方面的措施

國家一直高度重視污染減排工作,國家環保總局更是將造紙污染防治作為重中之重的工作。近年來,出臺了一系列相關政策,如“淘汰落后生產能力、工藝和產品目錄”、“草漿造紙工業廢水污染防治技術政策”、“造紙工業取水定額國家標準”、“造紙工業清潔生產標準”、“造紙行業水污染排放標準”等等。這些政策的實施為遏制造紙污染取得了積極進展。但同時也看到,造紙工業減排形勢依然十分嚴峻。要達到2010年我國主要工業污染物排放總量減少10%的目標,任重而道遠。

必須堅持各級政府有關部門進一步加強對造紙行業的宏觀管理,依靠政策措施,在“十五”的基礎上,繼續推動造紙行業的產業結構、原料結構、規模結構等方面的調整。堅決淘汰污染嚴重的落后生產工藝裝置、生產能力和產品。國家發改委和國家環保總局已決定2007年底前關閉3.4萬t以下的草漿生產裝置,以及仍在使用的年產1.7萬t以下的化學制漿生產線。關閉石灰法生產線、2萬t以下黃板紙生產線和1萬t以下的廢紙生產線。這是造紙行業能否大幅度減排COD的最重要的舉措。另外在原料結構上擴大木漿比例、擴大造紙企業規模、使我國造紙工業向規模大型化、產品高檔化、技術裝備現代化、生產清潔化的方向發展。也是造紙行業減排COD的必要措施和先決條件。

另外,加大監督管理力度、嚴格環境執法、鞏固已有的達標治理效果也是保證減排COD的前提。這里舉一個小例子, 5月16日網上報道了我國最大的草漿廠山東晨鳴紙業偷排污水的消息,這再一次證明,如果不能加強監督管理力度、嚴格環境執法,造紙行業減排COD就會流于形式。

4.2造紙行業減排COD的技術措施

(1)實施清潔生產工藝

在制漿造紙過程中實施清潔生產工藝是從源頭上削減污染物,以減少污染物的產生量和排放量,它是造紙行業減排COD在技術上非常重要的第一步。

對于我國大多數企業來說,由于原料、規模的不同,造紙工藝五花八門。本章將以近幾年在造紙工業實施清潔生產的實踐經驗歸納后作一簡單介紹。不同原料、工藝的造紙企業均可從以下幾方面考慮選擇實施、改進。以對本企業減排COD作出自己的貢獻。

A.備料工段:

a.選擇含硅量較低、纖維含量較高的原料

這條主要針對草類原料說的,因不同的草類原料其硅含量差別也很大,而硅含量的高低對草漿提取和堿回收工藝有很大影響,也直接影響到污染物的排放量。因此,應盡量選用含硅量較低、纖維含量較高的原料。

b.加強原料的凈化

其主要功能就是最大限度的加強原料的凈化。只有好的原料質量才能保證好的漿質量和黑液質量,才能在備料工段減少污染物的排放。

目前所采用的方法是在一次干法備料的基礎上,再增加一次干法或濕法備料,稱為干-干法和干-濕法的備料方式。實踐證明原料增加一次凈化過程,就可以得到較好的原料質量。

在這里再談談有關濕法備料的一些看法。從原料凈化來說,濕法備料無疑是一種好的選擇,但要想獲得好的濕法備料質量,必須保證濕法備料用水質量。濕法備料用水量大約100m3/t漿,為了節約清水的使用量,企業一般采用循環使用或補充部分清水,循環水中必然含有較高的懸浮物和水溶出物(BOD)。備料工段采用濕法備料工藝的排出COD遠高出干法備料(80kg/t漿)。因此,如果從減排COD的角度來看,建議采用干—干法備料。

B.制漿工段

制漿工段的清潔生產工藝是近幾年來發展最快的,我國許多大型企業和引進項目都已采用了國內外先進的清潔生產技術。下面將簡單介紹:

a.低卡伯值蒸煮

低卡伯值蒸煮的目的是在原料蒸煮過程中盡可能較多地脫除粗漿中的木素,使制漿脫木素過程產生的絕大部分有機物進入堿回收系統,增加熱能回收量,減少污染物的排放。同時也可減少漂白過程中木素的溶出。這樣即可大大降低進入污水處理廠的漂白污染物的排放量(降低中段廢水的負荷),同時也減少漂白過程中毒性物質的排放。該項清潔生產技術目前主要應用在硫酸鹽木漿廠的制漿工段。草漿低卡伯值蒸煮技術目前還處在實驗研究中,相信不久將來,會有成功的運轉案例。

80年代以來,無論是間歇蒸煮還是連續蒸煮,都對其蒸煮工藝進行了一系列的改革,產生了用于間蒸的快速置換蒸煮(RDH)、超級間蒸(Super-Batch)、低能耗蒸煮(Ener-Batch)、改良連續蒸煮(MCC)、延伸改良連續蒸煮(EMCC)、等溫蒸煮(ITC)、低固形物蒸煮(Lo-Solids)等方法。旨在獲得低卡伯值紙漿的同時,不降低蒸煮得率、紙漿強度及不增加制漿化學品的消耗。

b.高效黑液提取設備的應用

木漿黑液提取設備基本成熟,提取率一般大于95%~98.5%,關鍵是草漿提取設備的研制。由于草漿含硅量高、黏度大等的特點,造成黑液的提取率一直不高。使大量的污染物進入廠外處理廠,不但增加處理實施的投資和運行費用,還加大處理的難度。

近年來,經過對草漿黑液多種提取設備運行性能的研究,最終認為采用擠壓過濾、擴散置換及封閉篩選組合的系統,黑液的提取率最高。對麥草漿來說提取率可達88%~90%,它采用的組合工藝是①雙網擠漿機-三(2+1)段鼓式擠漿機-封閉篩選-雙輥擠漿機或②雙網擠漿機-四(3+1)段鼓式擠漿機-封閉篩選。該種高效提取設備近年已先后在華泰、晨鳴等大型麥草漿廠投入運行,取得了良好的效果。為了最大限度的增加草漿黑液提取率,建議今后在大型草漿廠采用下列組合形式:擠漿機-五(4+1)段鼓式擠漿機-封閉篩選或擠漿機-五(4+1)段鼓式擠漿機-封閉篩選-擠漿機。這樣黑液提取率予測可達92%~95%。這將在洗漿系統大大減少污染物的流失,降低紙漿進入漂白系統時污染物的夾帶,同時也減少進入廠外處理實施的污染負荷。為順利達標排放奠定基礎。

c.壓力篩及漿料封閉篩選

封閉篩選的目的是以最低的稀釋因子,盡可能高效置換出組漿中的固形物,使洗漿系統的廢水不外排,完全進入堿回收系統。目前封閉篩選的概念隨著高濃壓力篩的應用已日趨完善(可制造0.1mm縫隙的縫篩),已是眾所周知的清潔生產技術,國內近年已有很多造紙企業采用此技術。上一節談到的黑液提取設備和封閉篩選組合在一起,不但大大提高黑液提取率同時也使制漿系統沒有廢水外排,是造紙企業減排COD清潔生產的關鍵一步。

經過上述高效提取設備和壓力篩及漿料封閉篩選處理后,超過90%以上的黑液能夠送入堿回收系統的燃燒處理工序進行處理,使得90%以上的污染物得到去除。

d.氧脫木素及氧脫木素后的洗滌

氧脫木素是用氧氣與堿對漿料進行蒸煮后的溫和脫木素處理,其廢液可直接進入堿回收系統,氧脫木素一般采用單段或二段,目前我國一般采用單段氧脫木素已經可以達到預期的脫木素效果。通過脫木素及脫木素后的洗滌排放,使漿料進入下一漂白工段的COD量降低了90%以上。所以,此項技術也有算在漂白技術之列。

目前,我國木漿廠采用氧脫木素工藝的較多,10萬t/a以上的大規模木漿廠幾乎100%采用此項技術,而在草漿廠目前還沒有用此工藝,但在較大規模的蘆葦漿、竹漿廠采用的較多。

e.先進的漂白工藝

概括的講,目前國內外大型木漿廠應用較廣的漂白工藝主要是ECF(無元素氯)漂白,而TCF(全無氯)漂白及介于兩者之間的臭氧ECF漂白工藝采用的較少。

我國大多數草漿廠還采用傳統的漂白工藝CEH三段漂(C-氯化、E-堿抽提、H-次氯酸鹽),其中氯漂是以元素氯(Cl2)作漂劑,少量的氯氣在漂白過程中會產生含有二惡英類在內的40多種有機氯化物,它屬于毒性物質。要消除這類物質必須進行漂白工藝的改革,采用清潔的“無元素氯漂白工藝(ECF)”和“全無氯漂白工藝(TCF)”。不同漂白工藝污染物排放的情況見表7。

●無元素氯漂白(ECF)即是取消Cl2的氯化漂白,通常采用二氧化氯作為取代劑,而第三段次氯酸鹽漂白以氧漂或過氧化氫代替。采用這樣的措施,漂白廢水不僅減少了AOX(有機鹵化物)和毒性物質,同時紙漿的強度不變。雖然ECF也產生有機氯化物,但這些化合物氯化度低(90%是一氯代苯酚),毒性較低,易分解,且沒有生物毒性。所以,把現有的CEH漂白改為ECF漂白工藝即可大幅度降低漂白污染物的負荷,工藝上使用又比較方便。所以目前國內木漿廠幾乎100%地采用此技術。一些規模較大的非木材纖維造紙廠大多采用此技術,但由于該項技術投資較大,限制了在草漿廠大量推廣使用。

●全無氯漂白(TCF)就是在漂白工藝中取消包括二氧化氯在內的所有含氯漂劑。無氯漂劑現在主要有:氧(O)、過氧化氫(P)、臭氧(Z)、某些酶(木聚糖酶X)與螯合劑(Q)等。除可大幅度降低漂白廢水污染物的排放,同時也可從根本上消除漂白廢水中有機氯化物的污染。但實施TCF工藝,由于無氯漂劑的特點,紙漿白度上不去,漿的質量也上不去并且漿的成本高,且大部分設備多需要引進,所以目前國內化學漿廠采用此技術的基本沒有,國外也很少,但進行研究的較多。

目前漂白技術研究和發展的很快,還有如下的技術正在部分實施或實驗中:

● 過氧化氫(H2O2)漂白(P)或H2O2強化氧脫木素(O/P)

紙漿都必須進行酸預處理,以除去漿中過度金屬離子對H2O2無效分解所產生的有害效應。

●中濃氧漂(O)

氧漂常用于一段漂白,又稱氧脫木素。

●生物輔助漂白技術

生物漂白是利用微生物產生的酶與紙漿作用以達到漂白紙漿和改善可漂性的過程。

以上技術在我國的應用或部分應用的實例如下:

① 福建青山紙業

② 廣西賀縣紙業

③ 云南思茅紙業

④ 福建邵武紙業

⑤ 廣西鳳凰紙業

⑥ 山東日照木漿廠

C.堿回收系統是硫酸鹽法和堿法制漿工藝減排COD的重要組成部分

前面介紹的制漿系統清潔生產工藝是為了將最大量的超過90%以上的黑液從制漿系統提取出來,直接送入堿回收系統燃燒處理。把黑液中的堿充分回收回來,為本廠制漿再循環利用。而黑液中的有機物經燃燒變成CO2和H2O,使得90%以上的污染物得到去除,并能同時回收熱能。這是化學漿廠減排COD的唯一有效的辦法。堿回收的具體技術這里不再詳細介紹。

堿回收工段也有一些清潔生產技術在實施,如下:

① 蒸發工段二次蒸汽冷凝水的分流

② 蒸發工段封閉真空系統的應用

③ 蒸發工段貯槽及汽提臭氣的收集處理

④ 高濃黑液燃燒技術及設備

⑤ 高效除塵設備的應用

⑥ 排汽/煙氣洗滌

⑦ 白泥的綜合利用技術

⑧車間排水系統的電導度控制

這里不在一一敘述。

D.造紙工段

在造紙工段主要的廢水就是紙機白水。白水中含有細小懸浮性纖維、少量果膠、糖類、造紙填料和某些填加劑,主要反映在廢水中SS、COD比較高。

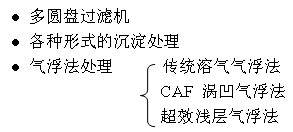

目前我國造紙廠白水回收的技術已是成熟的技術,大部分紙廠的白水都已回收利用。循環利用率達到95%以上,甚至到100%。主要的設備、技術如下:

本工段廢水基本不外排。

(2).廠外綜合廢水處理技術

A.以生物處理技術為主的二級生物處理技術

如前所述,廠外綜合廢水主要是由洗、選、漂工段出來的中段廢水組成。還有一小部分是未被利用的造紙機白水和堿回收車間的污冷凝水。它的主要成分有木質素、木素衍生物、纖維素、半纖維素、糖類、有機酸等有機物和一部分無機物。

COD組成可由下圖表示:

非溶解的COD約占總COD的15%~20%,而不可生物降解COD約占溶解性COD的40%~50%。非溶解COD可用沉淀的方法去除(即二級生物處理的一級沉淀);溶解COD最好用生物處理的辦法處理(例如活性污泥法是目前采用最多的方法);而不可生物降解的COD只能用物理化學的辦法如加絮凝劑去除。

在廢水中,不可生物降解COD含量的高低主要和黑液的提取率有關,這也是為什么前面我們一直強調提高黑液提取率的原因。

廠外綜合廢水處理方法與漿種、制漿工藝、紙廠所在地的排放標準要求等均有關。目前我國造紙廢水處理技術大多數采用包括生物法處理的二級處理方式。

通過廠外處理,又可降低排放到環境中大約85%以上的COD。

至于處理技術,我國國內自己發展的及近年來引進的技術都很成熟。這里不再一一介紹。

B.三級處理技術

目前,一些敏感地區如淮河流域、南水北調工程所在地等,對排入水體的COD控制特別嚴格,要求COD<100mg/L,甚至COD<60mg/L以下。這樣就必須進行三級處理。三級處理的主要方法是物理化學法-絮凝處理。因為經過二級生化處理后,廢水中可生物降解的有機物去除大約90%以上,雖然其COD還在400mg/L左右,但COD/BOD≈8~10,廢水中大部分是不可生物降解COD,只能采用絮凝處理。采用絮凝處理不但成本高,污泥量也大,是一個難題。目前還未有一家制漿造紙廠采用廠外三級處理的成功案例。同時廢水COD從400mg/L降到100mg/L對整個造紙行業來講,減排的作用并不大。但對上述地區采用什么技術路線在技術上、經濟上最合理、最適用。還有待在工程上進一步考證。

關于造紙行業減排COD的實用治理技術簡單介紹這些,僅供大家參考。如有不同的意見和看法,我們可以再討論。

另外,目前社會上流傳著一些無污染或少污染的制漿新技術或污染防治新技術,旨在減少造紙工業污染開辟新的途徑,對這種努力應該表示歡迎。但吸取以往在治污技術上大起大落的失敗的教訓,這些新的技術,在制漿質量、廢水治理效果、經濟效益等方面都需要經生產長期穩定運行的驗證。對新技術必須首先采用科學的方法,對其一年以上的穩定運行進行全面調研、分析、評估后才能得出正確的結論。鑒別優劣后,擇優使用,以避免經濟和人力上的損失。來源:張瑋 來源:谷騰水網