前言

印染廢水是對環境危害極大的一類工業廢水,具有廢水量大、水質復雜、有機物濃度高、難生物降解等特點,其中尤以染料的污染最為嚴重,其殘存的染料組分即使濃度很低,也會造成水體透光率降低,導致生態環境的破壞。因此,如何使印染廢水脫色是廢水處理的重要問題。處理印染廢水的方法很多,主要有生物法、吸附法、氧化法等,其中混凝法是處理印染廢水的常用方法之一。混凝法的關鍵是選擇合適的絮凝劑,不同絮凝劑的使用范圍和效果有很大的差別,對污水的處理能力也不同。近年來國內外展開了鎂鹽的研究,其脫色原理是鎂鹽加堿水解成帶正電荷的氫氧化鎂固體,吸附帶負電荷的陰離子染料而使染料廢水脫色[1-3]。

目前,國內外大量使用各種無機/有機高分子復合絮凝劑進行絮凝處理,與無機絮凝劑相比,有機高分子絮凝劑具有絮凝速度快,用量少,受共存鹽類、pH及溫度影響小等優點,因而有著廣闊的應用前景。當前使用的主要有人工合成和天然高分子絮凝劑兩種[4-5]。盡管聚丙烯酰胺是一個性能優良的復配劑但丙烯酰胺為神經性致毒劑,對神經系統有損傷作用,中毒后表現出肌體無力,運動失調等癥狀[6]。能引起水的二次污染。天然有機高分子絮凝劑是一類較新的水處理劑。由于天然有機高分子具有無毒且能完全降解的特點,所以曾一度引起各科研機構的重視,但多年來在此領域能真正應用于工業生產的品牌產品并不多。為此開發安全無毒、無二次污染的絮凝劑,成為迫切而有意義的課題。殼聚糖是一種天然高分子化合物,是甲殼素的脫乙基產物,廣泛存在于蝦蟹和昆蟲的外殼以及藻類的細胞壁中。自然界每年生物合成甲殼素可達10億噸之多。殼聚糖還具有無毒副作用、易降解等優點,國內外對殼聚糖的絮凝特性和應用進行過較多研究[7-8]。本文利用殼聚糖跟無機絮凝劑氫氧化鎂進行了復合,并將這些復合絮凝劑應用于染料廢水脫色研究,取得了良好的脫色效果,為氫氧化鎂-殼聚糖復合絮凝劑在廢水處理中的應用提供了理論依據。

1 實驗部分

1.1 實驗儀器和藥品

儀器:800型離心機(上海安亭科學儀器廠);722型分光光度計(上海精密儀器廠);ZD-2型自動電位滴定儀(上海雷磁儀器廠);復合電極。藥品:MgSO4·7H2O(CP)(金山縣興塔化工廠),實驗時準確稱取MgSO4·7H2O配制成800mg/L的鎂鹽;CaO(CP)(上海向陽化工廠);殼聚糖(上海伯奧生物科技有限公司),SBL艷蘭由江光紡織有限公司(常州)贈送。

1.2 模擬廢水的配制

準確稱取0·10g艷蘭溶于1L的容量瓶中,定容至刻度,搖勻,即為模擬廢水。

1.3 復合絮凝劑的制備

一定量的鎂鹽(MgSO4·7H2O),采用CaO作為鎂鹽水解用的堿化劑,制取氫氧化鎂絮凝劑。在一定量的鎂鹽中加入適量的復配劑殼聚糖,采用CaO作為堿化劑,攪拌,反應熟化一定時間,得到氫氧化鎂-殼聚糖無機-有機復合絮凝劑。

1.4 實驗過程

在含有染料的廢水中加入一定量的氫氧化鎂或氫氧化鎂-殼聚糖復合絮凝劑,采用ZD-2型自動電位滴定儀測定控制溶液pH值,攪拌反應靜置后,取上層清液,在3000r/min條件下離心20min,再取上層清液,測定其吸光度。

計算脫色率。

1.5 分析方法

模擬染料廢水的吸收光譜用紫外可見分光光度計756MC測定,溶液吸光度采用722型分光光度計,1cm比色皿,測定處理前后在最大吸收波長處的吸光度值,用吸光度值比色法計算脫色率,脫色率計算式:

R%=(1-A/A0)×100%

A0:為染料廢水處理前的吸光度

A:為染料廢水處理后的吸光度

2 實驗結果與討論

2.1 模擬廢水性能指標的測定

實驗測定了模擬廢水的pH值、色度等。圖1為100·0mg·L-1的艷蘭染料溶液可光吸收光譜圖,可見模擬廢水在450nm~700nm范圍內有一吸收峰。

該模擬廢水呈蘭色,初步實驗發現溶液pH的變化對該模擬廢水吸光度影響不大。

2.2 pH值對脫色率的影響

移取一定量染料廢水,加入30m,l800mg/L的鎂鹽,用堿化劑CaO調節不同的pH值,攪拌10min,離心20min,測定不同pH值下經處理后的吸光度。同等條件下,測定加入0·05g殼聚糖制成的復合絮凝劑處理后的吸光度,計算脫色率,并繪制脫色率-pH圖(見圖2)。

由圖2可見,pH值對脫色效果有較大的影響,實驗中必須控制合適的pH范圍。殼聚糖和鎂鹽在pH為11前脫色率低,pH值為11以上后脫色率增高。這與文獻報道相一致[1],因此,廢水處理的pH值在11以上為宜。pH值對脫色率的影響,可能主要是由于pH值不同時,鎂鹽水解產生的Mg(OH)2量不同所造成的。根據Mg(OH)2沉淀溶解平衡可以大約計算出Mg(OH)2產生沉淀及完全沉淀的pH值分別是9·5和11·0[1]。

殼聚糖作為鎂鹽絮凝劑處理廢水較鎂鹽有良好的改善作用,脫色率均比鎂鹽高。由于殼聚糖分子中含有大量的自由氨基和羥基,在堿性條件下,殼聚糖上的陽離子活性基團與廢水中帶負電荷的膠體微粒相吸引,降低中和了膠體微粒的表面電荷,加上染料分子中含有一些-OH及-NH2基團,可以通過范德華力、氫鍵等和殼聚糖發生吸附形成沉降。

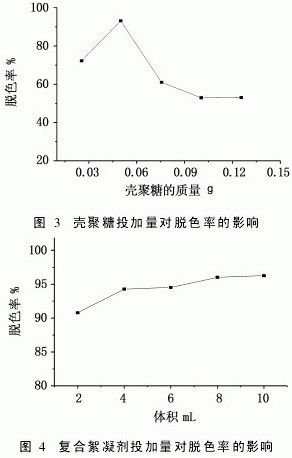

2.3 殼聚糖投加量對脫色率的影響

移取一定量染料廢水,加入定量800mg/L的鎂鹽,測定不同殼聚糖投加量與脫色率的關系。圖3是在pH=11的條件下,不同殼聚糖投加量與脫色率的關系,由圖可見殼聚糖投加量為0·05g時,染料廢水脫色率最好,可達90%以上。隨著殼聚糖投加量的增加,脫色率不與投加量成正比,在殼聚糖投加量較高時,脫色率反而有所下降。殼聚糖的濃度過大時,一是引起復合絮凝劑在水中的水解速度變慢,二是導致染料分子與作用基團接觸的機會下降,因此,當濃度過于大時,結合能力有所下降。

2.4 鎂鹽-殼聚糖復合絮凝劑投加量對脫色率的影響

移取30m,l800mg/l鎂鹽,加入0·05g殼聚糖混合均勻。移取定量廢水,加入2m,l4m,l6m,l8m,l10ml混合液,測定不同鎂鹽殼聚糖混合物濃度下的脫色率,見圖4。

由圖4可見,隨著鎂鹽殼聚糖混合量的不斷加大,染料廢水的脫色率也有所增大,繼續增加用量,脫色率增加不明顯。由于增加絮凝劑用量,相當于增強了其與溶液中染料分子、膠體顆粒的電荷中和、架橋作用,因而其脫色效果增加。但當絮凝劑與染料分子、膠體顆粒的作用達飽和時,繼續增加用量,對脫色作用貢獻不大,故其脫色效果不再提高或提高不明顯。

2.5 攪拌速度、時間和離心時間對脫色率的影響

選擇恰當的攪拌速度和時間,可以加速絮凝過程,有利于絮凝劑發揮作用,提高脫色效果。加快攪拌速度可以增加脫色率。攪拌速度過慢,絮凝劑與染料分子不能充分接觸,減小了碰撞機會,不利于吸附脫色;過高的攪拌速度可將大顆粒的沉降物進一步攪碎,不利于絮凝,另外過高的攪拌速度在少量溶液的情況下還容易引起溶液等的濺起。因而實驗中選擇了200轉/分的攪拌速度。攪拌時間過短,絮凝劑與染料分子接觸不充分,充足的攪拌時間可以達到較好的脫色率,隨著攪拌時間的延長,脫色率的增加趨于平緩,實驗發現10分鐘、15分鐘與20分鐘之間的脫色率相差不大,因此選擇10分鐘為最佳攪拌時間。

實驗中比較了離心時間對脫色率的影響。離心可使絮體與上清液分離,時間越長,去濁率越高。20分鐘以后,上層清液透明,無懸浮物。

2.6 復合絮凝劑脫色效果探討

根據文獻報道,一般染料分子量較大,分子結構較復雜,主要以膠體狀態存在于廢水中,且膠體帶有負電荷[9]。氫氧化鎂絮凝劑,主要是通過電中和及吸附來去除色度及雜質。實驗中發現氫氧化鎂-殼聚糖無機一有機高分子復合絮凝劑性能優于氫氧化鎂絮凝劑,這是因為有機高分子的分子鏈具有在已經脫穩的顆粒物之間架橋的作用,有利于形成較大的絮體,通過絮體有卷掃作用成倍地增強了去除水中微小顆粒物的功能。同時復合絮凝劑中殼聚糖帶有的活性基團同樣能中和膠體表面的電荷,使微粒進一步脫穩,在兩者的協同作用下,從而達到脫色并與水分離的目的,提高了復合絮凝劑的絮凝效果。

3 結論

采用氫氧化鎂-殼聚糖復合絮凝劑可以有效去除印染廢水中的染料色度,其脫色效果比單純的無機絮凝劑的脫色效果好,且由于復合絮凝劑的協同作用和復配增效的作用,可節省絮凝劑的用量,節約水處理成本。另外原料來源廣泛,價格低廉,生產成本低,可見氫氧化鎂-殼聚糖復合絮凝劑是一種較為優良的水處理劑。

參考文獻:

[1]許力,王九思·氫氧化鎂對染料廢水的脫色研究[J].蘭州鐵道學院報(自然科學版),2002,8(4):83-85.

[2]許坤,賈智萍,姜兆春·氫氧化鎂對水溶性陰離子染料廢水脫色的研究[J].環境化學,1998,17(1):94-98.

[3]郭如新.氫氧化鎂在工業廢水處理中的應用[J].工業水處理,2000,20(2):1-4.

[4]黎載波,王國慶,鄒龍生·有機高分子絮凝劑在印染廢水處理中的應用[J].工業水處理,2003,23(4):14-17.

[5]趙謹.國內有機高分子絮凝劑的開發及應用[J].水處理技術,2003,30(3):9-12.

[6]章詩芳.聚丙烯酰胺應用于飲用水處理研究[J]

[7]朱啟忠,趙亮云,趙宏,等.殼聚糖處理印染廢水的研究[J].四川環境,2006,25(1):17-19.

[8]程建華,胡勇有,李泗清.殼聚糖改性脫色絮凝劑制備及應用[J].印染助劑,2005,22(7):17-19.

[9]洪金德.染色廢水混凝脫色研究[J].福建化工,2002,3:10-12,24.來源:谷騰水網