摘要:探討了經乳化和氫氧化鈉處理的蠟染印花廢水(分類回收)中蠟(蠟染印花中蠟的主要成分是松香)的分離、脫水、熬制,最終得到合格回收蠟.

關鍵詞:蠟染印花;廢水;回收;蠟

近年來,機械蠟染印花在國內紡織基地紛紛上馬,獲得了很好的經濟效益和社會效益,但是機械蠟染印花需要大量的松香作為機械防染劑,防染后又要從織物上將其退掉.退松香工藝的第一步是將織物表面的松香先用機械方法退除f這部分退掉的松香基本上可以全部回收),第二步是用燒堿皂化滲入織物內部的松香,以便洗除.直接排放含蠟廢水會造成環境污染和松香的浪費,所以,必須把蠟染印花廢水中的松香分離出來,一是減少污染,二是經過合理加工可以使回收的松香重新利用,降低生產成本.

1 蠟染印花廢水的分類回收

蠟染印花需要經過多道加工工序,而各工序廢水的成分不同,如蠟染印花廢水的顏色有深有淺、含蠟量相異、含堿量不同,必須進行分類回收.分類回收的原則:顏色深淺不一的廢水不要混合;含蠟量相異的廢水不能混合;含堿量不同的廢水也不應混合,但含堿高的廢水可以和含酸的廢水混合.

1.1 打底機廢水

打底機產生的廢水回收到氣化池中,這些廢水含蠟較少且顏色較深,可先把蠟分離出來,然后對廢水進行脫色處理,最終達到廢水排放標準.

1.2 冷堿洗機和熱堿洗機廢水[1]

堿洗是用堿和松香反應生成可溶性鈉鹽,然后水洗去除,從而達到去蠟的目的.染色后的冷堿洗目的是去除摔松香后產生的細小松香粉末(松香粉末殘留在產生的蠟紋中會嚴重影響蠟紋效果,所以必須把它們清理干凈),但是不能在高溫下進行堿洗處理,因為高溫會使布面上的松香變軟,影響蠟紋精細度,從而影響后續加工.所以,摔松香后的堿去蠟必須是冷堿洗.印花和染色結束后,經去蠟機把蠟機械粉碎下來,但布面上還有許多蠟粉末,為了把蠟去除干凈,用熱(120℃)堿洗效果更好.試驗證明:分離后,在冷堿洗機和熱堿洗機廢水中分離得到松香的顏色和在摔蠟機、去蠟機廢水中回收松香的顏色一樣淺,但得到的松香較脆、發酥.由于從冷堿洗機和熱堿洗機中出來的廢水含蠟較多,含堿也較高,所以應進行酸化處理后再進行脫色處理,這樣得到的回收蠟顏色淺、含雜少,符合重復利用的要求.

1.3 摔蠟機和去蠟機廢水

摔蠟機和去蠟機產生的廢水回收到同一個氣浮池中,這些廢水含蠟最多,但不含堿,所以不能和冷堿洗機、熱堿洗機產生的廢水混合在一起.在氣浮池中進行脫色處理,這樣得到的回收蠟顏色淺、含雜少,符合重復利用的要求.

2 蠟染印花廢水和松香的分離

2.1 從蠟染印花廢水中回收松香的原理[l]

松香不溶于水,但在印染加工過程中加入的各種助劑具有乳化作用,有助于松香溶于水;氫氧化鈉和松香作用,使部分松香變成可溶性鈉鹽,使松香具有一定的水溶性.回收時,要把溶于水的松香分離出來,辦法是通過酸處理使可溶的松香鈉鹽變為不溶于水的松香微小懸浮物,然后采用氣浮法使回收液中的松香漂浮在液面上,通過刮斗轉移到另外一個沉淀池中,經過一定時問的沉積、淋水,用機械抓斗把分離出來的松香從沉淀池中取出來,然后進行后續加工.

2.2 氣浮原理

在一根復合管道中,中間送水,外套管送氣,在回收池中產生大量氣泡,使松香微小的懸浮物漂浮在液面上,從而達到松香和水的分離.

2.3 脫水

從沉淀池分離出來的松香中絕大部分水是非結合水分f易去除,即機械脫水,用摔于機在高速旋轉下使非結合水離開松香),其次是結合水分(難以分離,必須采用烘燥脫水,即在摔干的基礎上進行熱風烘燥或晾曬,最終把大部分水分去掉,目的是減少熬制時間和能源的浪費)一般蠟的回收率為94.5%.

3 回收蠟的熬制工藝

3.1 熬蠟溫度

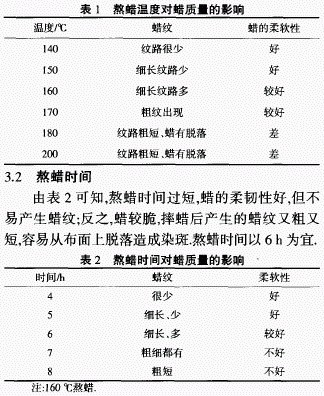

低溫加熱可以把多余的水分都去掉,水的沸點為100℃,所以控溫在100℃左右,經過一定時間的加熱可以去掉剩余的水分-由于回收蠟含水率不一樣,所以加熱去水分的時間也不一樣.一般控制好甩干脫水,盡量使每一批的脫水條件一致,這樣加熱脫水時間好控制,加熱脫水完成后開始升溫,但要注意升溫不能太快,否則會影響回收蠟的質量.慢慢升溫至160℃左右f2~C/min).熬制蠟的質量見表1.在160℃下熬制的蠟冰紋效果較好,當熬蠟溫度低于160℃時,蠟柔韌性好,不易龜裂,但難形成蠟紋;若溫度太高,如在180 ℃時熬蠟,蠟太脆,在摔布過程中蠟易從布面上脫落,蠟紋又粗又短(蠟紋效果差),易造成染疵.

|

3.3 回收蠟的質量要求

回收蠟的質量要求:(1)顏色,要求回收蠟的顏色淺.若顏色深,重復利用時,有色蠟會沾污布面上白地,嚴重影響布面效果;(2)柔軟性,一般回收蠟較脆.使用回收蠟時,往往是新、舊蠟按一定比例配合使用,這樣既解決了只用新蠟成本太高、蠟較柔軟、不易產生蠟紋等問題,又解決了只用舊蠟較脆、產生蠟紋粗短、易脫落造成染疵等問題.[2]

4 結論

松香回收技術能較完全地回收、利用污水中已皂化的松香,可有效地降低生產成本,更為重要的是大幅度地降低了污水中的COD。數值.皂化松香廢水處理前的CODo達到100 000 mg/L以上,處理后僅為200mg/L左右,為企業的清潔生產,循環經濟體系的形成做出了積極的貢獻.

參考文獻:

[l]王菊生,孫鎧.染整工藝lg.N(第二冊)【M】.北京:紡織工業出版社,1984.65—70.

[2]王菊生.染整工藝原理(第三冊)【M】.北京:紡織工業出版社,1984.287—294 來源:谷騰水網