摘要:通過對電鍍廢水零排放工程實例的分析,論述了膜分離技術的應用特點及適應性。

關鍵詞:電鍍廢水;零排放;膜分離技術

近年來,隨著國家對電鍍行業清潔生產水平要求的提高,以及一些地方政策法規的新要求,電鍍企業實行廢水零排放已成為新時代發展的趨勢。因此,膜分離技術在電鍍廢水零排放上得到了廣泛的應用,并取得成效。本文結合廣州市番禺區的一個工程實例,介紹了膜分離技術在電鍍廢水零排放上的應用情況,分析了其技術經濟的可行性,并總結了膜分離技術應用于電鍍廢水零排放上的特點。

1 電鍍廢水零排放的實現方式以及膜處理系統的原理

1.1 電鍍廢水零排放的實現方式

廣州市番禺區某企業主要進行鍍鋅生產,整改前日排電鍍廢水150噸。2005年11月,廣州市番禺區環保局對幾家電鍍廠下達了限期整改的文件,要求電鍍企業對廢水處理系統進行整改,并實現電鍍廢水的零排放。該企業委托有關環保公司進行了改造設計,實現了電鍍廢水的零排放。該工程實現電鍍廢水零排放主要是采取了以下幾點措施:

(1)首先要求企業對生產進行調整及改善,節約用水并提高生產用水的循環利用率,對各類廢水進行分流預處理,盡可能減少廢水的末端治理量;

(2)對現有的廢水處理系統進行整改,廢水處理系統采用的是傳統的化學沉淀工藝,技術可行,但由于處理系統運行多年,需更新設備并進一步提高自動化程度;

(3)新建電鍍廢水回用系統,讓達到排放標準的廢水再經過回用系統處理,重新回用于電鍍生產線。針對生產上的節約用水,該企業采取了有效的措施,如調整好鍍槽與沖洗池的位置;將鍍槽的濃度調整到最合適的水平;采用逆流沖洗及噴淋沖洗的方式;將處理后達到排放標準的廢水直接回用到前處理生產單元等。通過這一系列的措施,電鍍廢水的排放量可減少33%。此外,通過廢水處理系統的整改,廢水的處理效果能保證穩定達標。因此,工作的重點落在回用處理系統的設計及實施上。

1.2 膜處理系統原理

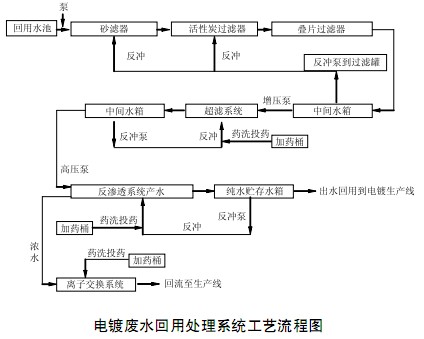

針對要將達到排放標準的電鍍廢水處理至可作為電鍍工藝用水的水質,回用處理系統采用了膜分離技術,該系統的工藝流程如下圖所示。

|

回用處理系統的核心是RO(反滲透)處理單元,該單元的處理原理是在壓力的驅動下,使廢水中的水從反滲透膜中透過成為可回用的水,而不能透過的鹽分及少量的有機物將保留在濃縮液中。為減輕反滲透單元的處理壓力,在反滲透處理前增加了超濾單元,超濾能截留0.002~0.1微米的顆粒和雜質,能有效阻擋住膠體、蛋白質、微生物和大分子有機物。為了避免廢水中所含的雜質污染膜元件,影響系統的穩定運行和膜元件的使用壽命,必須對進水進行有效的預處理。因此,處理系統增加了砂濾器、活性炭吸附器、疊片過濾器、保安過濾器等預處理單元,并適當投加了阻垢劑、消毒劑、除氯劑。反滲透單元中不能透過的濃縮液將進入到離子交換系統,脫鹽后的水將回用至生產線上。各處理單元的清洗廢水將作為原水回流到電鍍廢水處理系統中進行處理。

2 膜分離技術在電鍍廢水回用處理中的應用特點及注意事項

2.1 進水水質特點

回用處理系統的進水來自于廢水處理系統的出水,COD值一般在50~80mg/L之間,超出了RO處理單元的正常處理水平,因此,必須在RO處理單元前對廢水進行預處理,使COD值降至30mg/L以下的水平;另外,進水中會殘留有少量的膠體顆粒,這些膠體會對超濾膜和RO膜造成嚴重的堵塞,因此必須通過預處理將這些膠體去除;此外,由于廢水處理中加入了酸、堿、鹽等化學藥劑,因此,回用進水中所含的金屬離子較多,電導率也會較高,若所加的是石灰或鈣鹽,則回用處理過程中會產生嚴重的結垢現象;若廢水需進行破氰處理,則處理后的出水將可能含有次氯酸根等氧化性物質,對RO膜會產生嚴重的破壞作用。針對以上進水水質的特點,反滲透系統必須采取有效的預處理措施,才能保證取得良好的處理效果,并能長期穩定運行。

2.2 預處理措施

對于廢水中的膠體和顆粒物,預處理采用了砂濾器及疊片過濾器。砂濾器的過濾介質為粒徑0.5~0.8mm的石英砂,能去除粒徑為100μm以上的顆粒,使濁度達到1左右。疊片過濾器是通過一系列刻有大量一定微米尺寸溝槽的疊片在彈簧和流體壓力的作用下被壓緊,從而形成獨特的深層過濾,能有效截留前級砂濾器截留不了的細顆粒懸浮物,過濾精度為55μm。設置活性炭吸附器能有效去除廢水中的游離氯,保護反滲透膜不受損害,同時也可以吸附水中的有機物、膠體粒子等。活性炭的粒度為1.25~2.5mm,層厚為1.5~2.0m。為了防止在膜面上發生無機鹽結垢,可在水中投加阻垢劑,阻垢劑一般選用有機磷酸鹽,其處理效果比六偏磷酸鈉更好更穩定,適用于防止不溶性的鋁和鐵的化合物結垢。對于去除廢水中氧化性物質,可以在水中投加還原劑,一般選用亞硫酸氫鈉。

2.3 RO膜的選材及設計

針對電鍍廢水的特點,應用于電鍍廢水回用處理的RO膜應選用抗污染型膜元件。抗污染型膜元件是卷式芳香族聚酰胺復合膜元件,具有低壓運行、產水量高、脫鹽性能好的特點,同時由于采用特殊工藝對膜表面進行處理,改變了膜表面的電荷性及光滑度,增加了膜表面的親水性,從而減小了污染物及微生物在膜表面的污染。在設計上,要根據產水流量、回收率以及產水水質,確定系統串聯元件數、段數及級數。為保證產水水質以及延長膜元件的使用壽命,設計過水通量一般比膜元件的額定過水通量要低20%~30%。因此,雖然首次的投資會稍高,但卻能保證膜處理系統長期穩定的運行,并降低運行費用。本工程實例中,為實現70%的系統回收率,選取了一級兩段式的RO系統,兩段壓力容器的數量之比為2∶1,這樣就可以避免因進入第二段膜元件的水流降低而產生膜表面沉積的現象。

2.4 膜處理系統的運行及注意事項

膜處理系統在正常的運行條件下能取得很好的效果,但須注意以下方面:

(1)保證進水水質優于排放標準

根據所選定的處理工藝流程,膜處理系統的進水水質必須優于所要求的廢水排放標準,主要指標要求如下:COD≤80mg/L;濁度≤3度;電導率≤2000us/cm;pH=6~8。

這里要求前續的廢水處理必須做到適量的投藥,反應、沉淀處理單元必須有足夠的停留時間,從而可避免不必要的膠體顆粒的產生,降低出水的COD及濁度。廢水處理的排放標準中要求pH為6~9,但RO最優的pH范圍為6~8,因此必須將廢水處理出水的pH值調至8以下。另外,降低進水pH值是控制碳酸鈣沉淀析出的一種有效手段。

(2)關鍵部位要實時監測,并做好運行記錄

要能及時反映膜處理系統的運行狀況,必須在關鍵部位安裝監測儀器,進行實時監測,以取得關鍵的控制參數。

整個膜處理系統的控制參數主要有:溫度、濁度、余氯、pH、壓力、流量、電導率等。特別是進出水壓力、流量、電導率,這三個參數能及時反映膜元件的處理狀況,可判別是否有故障問題,從而及時采取措施解決。一般來說,膜處理系統在穩定運行一段時間后若出現產水量下降、脫鹽率降低、壓降增加的現象,應加以重視并分析原因。造成以上現象的原因主要有結垢、污堵、氧化破壞、泄漏等,可采取清洗、消毒、維修、更換膜元件等措施解決。做好日常的運行記錄,就能掌握膜處理系統運行的規律,將系統調整在最佳的運行狀態,并能及時采取預防性的維護,防止發生重大問題而影響生產。

(3)做好清洗工作

膜處理系統在經過一段時間的運行后,其性能便會逐漸下降。當系統產水量比初始值下降15%以上、鹽透過率增加10%以上、進水與濃水之間的壓差增加15%以上時,便要及時進行化學清洗。

清洗的步驟一般為:1)用產水低壓沖洗;2)用清洗液低壓低流量沖洗;3)用清洗液浸泡;4)用清洗液大流量循環清洗;5)用產水沖洗,清除清洗液。對于電鍍廢水的回用處理,通常會出現無機膠體污染狀況,此時RO膜的第一段會出現產水量逐漸下降、壓差逐漸變大、產水電導輕微上升的現象。對于此種污染,可以用0.1%的氫氧化鈉與十二烷基苯磺酸鈉配成清洗液,按照前述步驟進行清洗。

3 效益分析

該鍍鋅生產企業于2006年4月建成電鍍廢水回用處理系統并投入運行,采用超濾+RO膜處理系統。系統至今一直能保持穩定運行,效果良好。

3.1 投入及成本分析

通過工程整改及采取一系列的節水措施,最后需進行回用處理的電鍍廢水量可減至100噸/日。因此,膜處理系統的處理規模為100噸/日,系統總投資為45萬元。噸水處理成本為4.08元/噸,其中電力消耗2.92元/噸、換膜成本0.45元/噸、清洗成本0.21元/噸、維修費0.05元/噸。

3.2 效益分析

(1)經濟效益

總經濟收益為4.43元/噸。其中,節約用水收益為1.83元/噸(僅以自來水水價計,未含制成純水的費用);純水制作收益2.25元/噸(以處理量計算),節省排污費收益0.35元/噸(按達標排放收費計算)。

(2)社會環境效益

實現了電鍍廢水的零排放或微排放,減少了對水環境的污染,改善了水環境的質量。膜分離系統的透過液具有水質穩定并高于電鍍行業工藝用水要求的特點,可直接回用于電鍍生產,因而構建了一種基于資源回收和環境保護的可持續發展環保新模式。

4 結論

膜分離技術在我國已發展多年,技術相當成熟,特別在海水淡化、純水生產等方面應用得比較多,但在污水處理方面卻應用得比較少。目前,面對日益嚴重的環境污染問題,作為當今我國三大污染工業之一的電鍍行業,企業實施清潔生產,是在越來越大的環境壓力下,實現電鍍企業可持續發展的重要舉措。

膜分離技術是一門嶄新的跨學科實用化技術,被公認為是21世紀最有發展前途的高新技術之一。近年來,隨著國家關于環境保護的法律法規的健全、環保執法力度的進一步加大以及企業清潔生產的推行,膜分離技術在電鍍行業廢水回用處理上逐漸得到廣泛的應用,并取得了實踐成果,膜分離技術的實踐應用也得到了改善與提高,作為電鍍企業實現電鍍廢水循環利用、清潔生產的有效手段,具有十分廣闊的發展前景。來源:《中國環保產業》作者: 張國威