1 污水廠簡介

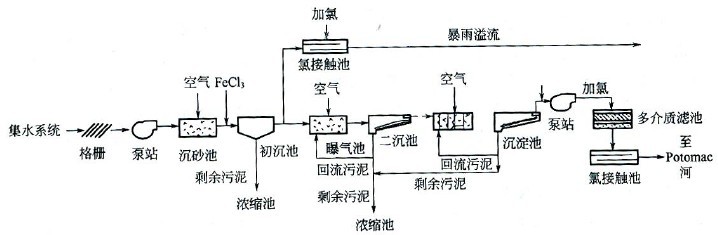

Blue Plains污水廠污水處理規模為140×104m3/d 。

為了減少污水廠向Chesapeake海灣排放氮污染物,要求污水廠改造具有脫氮功能。

2 改造技術

將原12條處理線中的6條改為硝化-反硝化運行模式,另外6條仍保持硝化模式。每條處理線由5個完全混合反應器串聯而成,在第4個或第5個反應器(根據季節調整)內投加純凈的甲醇作為反硝化的補充碳源。工藝的關鍵是保證前3個反應器內實現硝化,為反硝化提供硝酸鹽。

|

3 運行結果

反硝化試運行工藝成功地實現了每季度和全年的脫氮目標。出水總氮的全年平均值為5.8mg/L,其中冬季為5.9mg/L,夏季為5.7mg/L。

原硝化流程與改造后反硝化流程出水中總氮的月變化曲線

原硝化流程與改造后反硝化流程的總氮去除率

4 存在問題

后置反硝化工藝在運行管理上比硝化工藝更復雜

由于該工藝將原來硝化段改為反硝化段和硝化段兩段,反硝化段占用了原來用于硝化的容積,從而降低了在冬季和高負荷時硝化處理的可靠性。在緊急情況下,可能需要恢復到完全硝化的工況。

投加甲醇作為補充碳源,使得系統的運行成本增加,一般每年購買甲醇的費用為500萬~600萬美元。

氮的去除效果受工藝的制約(如二沉池出水中磷的濃度過低會限制反硝化菌的生長),如何在保證出水水質不會超標的同時又滿足反硝化菌對磷的需要,成為目前污水廠管理者正致力解決的一個問題。

5 進一步改進計劃

由于試驗運行方案的成功實施,給水排水管理局經研究決定分兩期實現污水廠整體規模的改造。

一期工程包括建造臨時甲醇存儲池和投加設備,于2000年第一季度完成;

二期工程包括其他設備的改造,以實現系統脫氮和增加運行可靠性,一期工程結束后即投入建設,具體包括:

• 硝化反應池增設水泵和進水管;

• 增加曝氣設備,以提高硝化階段的處理能力;

• 更換陳舊的攪拌設備;

• 增設污泥泵,輸送增加的剩余污泥量;

• 改善控制設備和儀器。(來源:谷騰水網)