公布日:2023.11.21

申請日:2023.08.30

分類號:C02F9/00(2023.01)I;C02F1/40(2023.01)N;C02F1/20(2023.01)N;C02F1/66(2023.01)N;C02F1/04(2023.01)N;C02F101/16(2006.01)N;C02F103/34(2006.01)N;C02F1

/28(2023.01)N;C02F1/44(2023.01)N;C02F101/34(2006.01)N

摘要

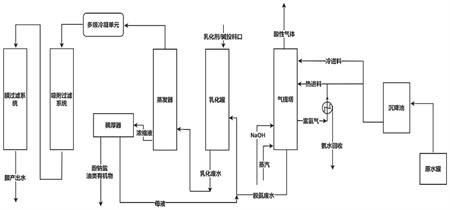

本申請公開了一種蘭炭廢水的深度處理方法,包括預處理步驟、乳化、蒸發濃縮和深度凈化等步驟。通過在脫氨廢水中適當加入乳化劑,改變脫氨廢水中殘留的油類成分的狀態,降低其在蒸發濃縮工序中的逸出比,保留在濃縮液中,從而降低蒸發濃縮工序采出的冷凝水中的含油量,并且通過pH值調節使酚類物質轉化為酚鈉鹽,經蒸發濃縮后得到高油高酚鈉鹽含量的蒸發濃縮液,可進一步回收利用。本申請的廢水處理方法在冷凝水含油量降低的情況下無需進一步生化處理,經物理吸附、膜過濾處理即可達到排放標準,節省了設備用地面積和成本,提高了出水水質,可實現良好的經濟效益。

權利要求書

1.一種蘭炭廢水的深度處理方法,包括如下步驟:S1.預處理:將蘭炭廢水原水經重力沉降處理,分離去除輕質浮油和重質焦油、沉渣,加入堿,調節pH為9-10,進行汽提脫氨,采出氨氣混合氣,和脫氨后的含酚廢水;S2.乳化:將含酚廢水通入乳化罐,在乳化罐內加入乳化劑,混合均勻,加入堿,調節pH為10-12,使含酚廢水中的油類充分乳化并形成酚鈉鹽,得到乳化的含酚廢水,所述乳化劑的HLB值為8-18,所述乳化劑是十二烷基磺酸鈉與Span80以質量比2-4:1的復配物;S3.蒸發濃縮:將乳化的含酚廢水導入蒸發器,進行蒸發濃縮,塔頂采出氣相物料經冷凝后回收冷凝水,塔底采出濃縮液;S4.深度凈化:將冷凝水依次經吸附過濾系統、膜過濾系統進行凈化,膜透過液排出,膜濃縮液返回至濃縮塔。

2.根據權利要求1所述的方法,其特征在于,所述乳化劑的用量為以廢水質量計的0.2%-2.5%。

3.根據權利要求1所述的方法,其特征在于,所述蒸發器采用多效蒸發器或MVR蒸發器,蒸發溫度為50-90℃。

4.根據權利要求1所述的方法,其特征在于,所述吸附過濾系統包括椰殼活性炭過濾器和纖維球過濾器,過濾精度1-10μm,濾速為2~8m/h。

5.根據權利要求4所述的方法,其特征在于,所述膜過濾系統包括依次設置的超濾膜和反滲透膜,其中所述超濾膜的截留分子量為8-25萬道爾頓,超濾膜的過濾壓力為0.2-0.5MPa,和/或所述反滲透膜的截留分子量為50-150道爾頓,過濾壓力為3-5MPa。

6.根據權利要求1所述的方法,其特征在于,所述汽提脫氨步驟中,汽提塔的塔板數為45-55,塔頂溫度為70-85℃,塔頂壓力為0-0.05MPa,塔底壓力為0.1-0.3MPa,塔底溫度為120-130℃。

7.根據權利要求6所述的方法,其特征在于,所述氨氣混合氣從汽提塔的側線采出,側線出口設置在第30-35塔板處。

8.根據權利要求7所述的方法,其特征在于,所述步驟S1中加入堿的進料口設置在所述汽提塔的側線出口以下。

發明內容

為改善現有技術的缺陷,本申請的目的是提供一種蘭炭廢水的深度處理方法,該方法不采用傳統的萃取脫酚和微生物生化處理方法,通過將脫氨廢水中殘留的油類進一步乳化,降低蒸發濃縮時隨水蒸汽逸出的比例,結合低溫蒸發技術,實現廢水的凈化分離。

本申請提供如下技術方案:

一種蘭炭廢水的深度處理方法,包括如下步驟:

S1.預處理:將蘭炭廢水原水經重力沉降處理,分離去除輕質浮油和重質焦油、沉渣等雜質,加入堿,調節pH為9-10,進行汽提脫氨,采出氨氣混合氣,和脫氨后的含酚廢水;

S2.乳化:將含酚廢水通入乳化罐,在乳化罐內加入乳化劑,混合均勻,加入堿,調節pH為10-12,使含酚廢水中的油類充分乳化并形成酚鈉鹽,得到乳化的含酚廢水;

S3.蒸發濃縮:將乳化的含酚廢水導入蒸發器,進行蒸發濃縮,塔頂采出氣相物料經冷凝后回收冷凝水,塔底采出濃縮液;

S4.深度凈化:將冷凝水依次經吸附過濾系統、膜過濾系統進行凈化,膜透過液排出,膜濃縮液返回至濃縮塔。

在一些實施例中,所述乳化劑的用量為以廢水質量計的0.2%-2.5%。

在一些實施例中,所述乳化劑選自十二烷基磺酸鈉、十二烷基硫酸鈉、十二烷基苯磺酸鈉、聚氧乙烯基醚類乳化劑中的至少一種。

在一些實施例中,所述乳化劑包括十二烷基磺酸鈉和聚氧乙烯基醚類乳化劑以質量比2-4:1的比例復配的組合物。

在一些實施例中,所述蒸發器采用多效蒸發器或MVR蒸發器,蒸發溫度為60-90℃。

在一些實施例中,所述吸附過濾系統依次包括椰殼活性炭過濾器和纖維球過濾器,過濾精度1-10μm,濾速為2~8m/h。

在一些實施例中,所述膜過濾系統包括依次經過超濾膜過濾、反滲透膜過濾,其中所述超濾膜的截留分子量為8-25萬道爾頓,超濾膜的過濾壓力為0.2-0.5MPa,和/或所述反滲透膜的截留分子量為50-150道爾頓,過濾壓力為3-5MPa。

在一些實施例中,所述汽提脫氨步驟中,汽提塔的塔板數為45-55,塔頂溫度為70-85℃,塔頂壓力為0-0.05MPa,塔底壓力為0.1-0.3MPa,塔底溫度為120-130℃。

在一些實施例中,所述氨氣混合氣從汽提塔的側線采出,側線出口設置在第30-35塔板處。

在一些實施例中,所述步驟S1中加入堿的進料口設置在所述汽提塔的側線出口以下。

本申請的有益效果:

本申請提供一種蘭炭廢水的深度處理方法,包括預處理步驟、乳化、蒸發濃縮和深度凈化等步驟。本申請的蘭炭廢水處理方法,通過在脫氨廢水中適當加入乳化劑,改變脫氨廢水中殘留的油類成分的狀態,降低其在蒸發濃縮工序中的逸出比,保留在濃縮液中,從而降低蒸發濃縮工序采出的冷凝水中的含油量,并且通過pH值調節為強堿性,使酚類物質轉化為酚鈉鹽,經蒸發濃縮后結晶,得到高油高酚鈉鹽含量的蒸發濃縮液,可進一步回收利用。本申請的廢水處理方法在冷凝水含油量降低的情況下無需進一步生化處理,經物理吸附、膜過濾處理即可達到排放標準,大大節省了設備用地面積和成本,相比于微生物生化處理可節省成本30%-40%以上,提高了出水水質,可實現良好的經濟效益。

(發明人:李祖強;高富寶;李剛;張美英;勇欣)