公布日:2023.11.28

申請日:2023.08.03

分類號:B09B3/35(2022.01)I;B09B3/30(2022.01)I;B09B3/70(2022.01)I;B09C1/06(2006.01)I;B09C1/02(2006.01)I;C02F11/13(2019.01)I;B09B101/55(2022.01)N

摘要

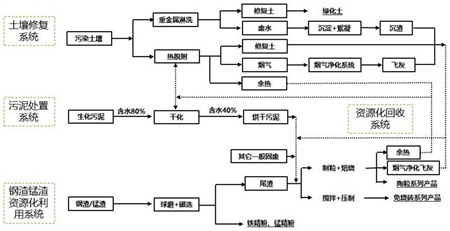

本發明公開了一種多線程工業固廢無害化協同處理系統。該系統包括:污染土壤修復系統線程、污泥處置系統線程和礦渣資源化利用系統線程;該系統余熱同步回收,用于系統任意線程中的加熱過程和/或干燥過程;該協同處理系統基于各線程間的協同作用,一方面利用各線程的產物制備陶粒和免燒磚,另一方面則通過建立系統內部的物質和能量循環,大幅降低能源損耗,實現廢水零排放,該系統具有處理固廢種類多,功能集成度高和投資小效益高等特點,可實現固廢材料的資源化利用。

權利要求書

1.一種多線程工業固廢無害化協同處理系統,其特征在于,包括:污染土壤修復系統線程、污泥處置系統線程和礦渣資源化利用系統線程;所述污染土壤修復系統線程包括重金屬淋洗過程和熱脫附過程;所述污泥處置系統線程包括干燥過程;所述礦渣資源化利用系統線程包括球磨磁選和尾渣粉碎過程;所述尾渣碎粉所得產物與干燥污泥混合制備陶粒和/或免燒磚;所述熱脫附過程產生的余熱和制備陶粒過程產生的余熱同步回收,用于系統內任意線程中的加熱過程和/或干燥過程。

2.根據權利要求1所述的一種多線程工業固廢無害化協同處理系統,其特征在于:所述重金屬淋洗過程為:將土壤經水淋洗后得到修復土和廢水,廢水經固液分離后得到循環水和沉渣;所述熱脫附過程為:將土壤經300~500℃脫附處理后得到修復土和煙氣,煙氣經凈化后得到飛灰。

3.根據權利要求1所述的一種多線程工業固廢無害化協同處理系統,其特征在于:所述干燥過程為:將生化污泥壓制為污泥條,鋪設于烘干帶上進行回轉烘干,得到烘干污泥。

4.根據權利要求1所述的一種多線程工業固廢無害化協同處理系統,其特征在于:所述生化污泥的含水量≥80%,回轉烘干的溫度為135~155℃;所述烘干污泥的含水量為20~40%。

5.根據權利要求1所述的一種多線程工業固廢無害化協同處理系統,其特征在于:所述礦渣資源化利用系統線程的礦渣為鋼渣和/或錳渣;所述鋼渣的粒度為-10mm,所述錳渣的含水率為20~25%。

6.根據權利要求5所述的一種多線程工業固廢無害化協同處理系統,其特征在于:所述礦渣中包含錳渣時,原料干燥至含水率為3~5%,通過干燥球磨機破碎至原料粒徑為-3mm,再經過濕式磁選,得到尾渣和富集渣;所述富集渣中的錳含量為9~12%,鐵含量為50~65%。

7.根據權利要求2所述的一種多線程工業固廢無害化協同處理系統,其特征在于:所述陶粒的制備過程為:將包括尾渣、烘干污泥和修復土在內的原料混合均勻后制備為粒徑為8~12mm的陶粒,在800~1000℃下燒結1~3h,即得。

8.根據權利要去7所述的一種多線程工業固廢無害化協同處理系統,其特征在于:所述原料還包括膨化劑,所述修復土、尾渣、烘干污泥和膨化劑的質量比為0.8~1.2:1.3~1.7:0.6~1:0.05~0.12。

9.根據權利要求1所述的一種多線程工業固廢無害化協同處理系統,其特征在于:所述余熱同步回收的過程為:將熱脫附過程的余熱和陶粒燒結的余熱以空氣為媒介形成內循環熱風。

10.根據權利要求1所述的一種多線程工業固廢無害化協同處理系統,其特征在于:所述內循環熱風經過完整的冷凝循環后,排出8~12%的廢氣進入除臭設備,并吸收8~12%的新空氣補充。

發明內容

針對現有技術存在的問題,本發明的目的在于提供一種多線程工業固廢無害化協同處理系統。該協同處理系統基于各線程間的協同作用,一方面利用各系統的產物制備陶粒和免燒磚,另一方面則通過建立系統內部的物質和能量循環,大幅降低能源損耗,實現廢水零排放,該系統具有處理固廢種類多,功能集成度高和投資小效益高等特點,可實現固廢材料的資源化利用。

為實現上述技術目的,本發明提供了一種多線程工業固廢無害化協同處理系統,包括:污染土壤修復系統線程、污泥處置系統線程和礦渣資源化利用系統線程;

所述污染土壤修復系統線程包括重金屬淋洗過程和熱脫附過程;所述污泥處置系統線程包括干燥過程;所述礦渣資源化利用系統線程包括球磨磁選和尾渣粉碎過程;

所述尾渣碎粉所得產物與干燥污泥混合制備陶粒和/或免燒磚;

所述熱脫附過程產生的余熱和制備陶粒過程產生的余熱同步回收,用于系統內任意線程中的加熱過程和/或干燥過程。

作為一項優選的方案,所述重金屬淋洗過程為:將土壤經水淋洗后得到修復土和廢水,廢水經固液分離后得到循環水和沉渣。

作為一項優選的方案,所述熱脫附過程為:將土壤經300~500℃脫附處理后得到修復土和煙氣,煙氣經凈化后得到飛灰。

作為一項優選的方案,所述干燥過程為:將生化污泥壓制為污泥條,鋪設于烘干帶上進行回轉烘干,得到烘干污泥。

經過修復后的土壤中重金屬及大分子有機質大量降解,可作為陶粒、免燒磚的原料,也可以作為綠化土使用。

作為一項優選的方案,所述生化污泥的含水量≥80%,回轉烘干的溫度為135~155℃。

作為一項優選的方案,所述烘干污泥的含水量為20~40%。

烘干污泥作為后續制備陶粒和免燒磚的原料,其中水分可在后續與其他原料進行粘合,便于制粒,若含水量過低,后續制粒過程還需要額外補充水分,若含水量過高,則制粒過程難以成型,需要二次干燥。

作為一項優選的方案,所述礦渣資源化利用系統線程的礦渣為鋼渣和/或錳渣。

作為一項優選的方案,所述鋼渣的粒度為-10mm,所述錳渣的含水率為20~25%。

作為一項優選的方案,所述礦渣中包含錳渣時,原料干燥至含水率為3~5%,通過干燥球磨機破碎至原料粒徑為-3mm,再經過濕式磁選,得到尾渣和富集渣。鋼渣和錳渣作為冶金領域大規模固廢材料,含有豐富的硅、鋁和鈣化合物及少量鐵、錳元素,經過富集后,將鐵、錳元素與硅鋁鈣分離,得到富集渣和尾渣,尾渣與污泥和土壤結合后激活其膠凝活性,可在無水泥轉態下得到多孔陶粒或免燒磚,實現資源化回收利用。

作為一項優選的方案,所述富集渣中的錳含量為9~12%,鐵含量為50~65%。

作為一項優選的方案,所述陶粒的制備過程為:將包括尾渣、烘干污泥和修復土在內的原料混合均勻后制備為粒徑為8~12mm的陶粒,在800~1000℃下燒結1~3h,即得。燒結結束后的陶粒在冷卻過程中通過空氣進行熱交換,當空氣加熱至500℃后,將熱風再次輸入燒結過程中進行下一批次陶粒的輔助燒結,陶粒燒結過程的余熱熱量較大,熱風溫度較高,也可以直接作為熱脫附熱源使用。

作為一項優選的方案,所述原料還包括膨化劑,所述修復土、尾渣、烘干污泥和膨化劑的質量比為0.8~1.2:1.3~1.7:0.6~1:0.05~0.12。進一步優選,所述膨化劑為碳粉。

作為一項優選的方案,所述修復土、尾渣、烘干污泥和膨化劑的質量比為1:1.5:0.8:0.1。陶粒各原料組分的比例要嚴格按照上述要求執行,修復土中的二氧化硅含量最高,其浸出液呈中性,而尾渣中的氧化鋁和氧化鈣的成分較高,其浸出液呈堿性,尾渣不僅可與作為陶粒的骨架原料,還可以作為激發劑激發修復土和污泥的膠凝活性,構建3D骨架網絡,被激發膠凝活性后的污泥會產生大量中孔和少量微孔,而膨化劑的添加可以調節陶粒的孔隙率,減少微孔的含量,提高大孔含量,從而實現陶粒的多級孔結構。

作為一項優選的方案,所述余熱同步回收的過程為:將熱脫附過程的余熱和陶粒燒結的余熱以空氣為媒介形成內循環熱風。

作為一項優選的方案,所述內循環熱風經過完整的冷凝循環后,排出8~12%的廢氣進入除臭設備,并吸收8~12%的新空氣補充。

本發明將土壤修復和礦渣處理過層中的余熱統一回收,一方面可以有效提高加熱過程中飛灰和煙氣處理的效率,另一方面可大幅降低能量損失,將污染土壤修復系統線程、污泥處置系統線程和礦渣資源化利用系統線程協同運行,任一線程內產生的余熱均可通過內循環熱風應用于系統內的干燥和加熱過程,且廢水和廢氣可集中收集處理,減少二次污染,經測試,采用本發明所提供的協同處理系統相較于單條生產線的能耗,降低40%以上,廢水零排放,且粉塵全過程均達到《大氣污染物綜合排放標準》(GB16297-1996)標準。

相對于現有技術,本發明的有益技術效果為:

1)本發明所提供的協同處理系統基于各線程間的協同作用,一方面利用各線程的產物制備陶粒和免燒磚,另一方面則通過建立系統內部的物質和能量循環,大幅降低能源損耗,實現廢水零排放,該系統具有處理固廢種類多,功能集成度高和投資小效益高等特點,可實現固廢材料的資源化利用。

2)本發明所提供的技術方案中各線程集中布局,既可以單獨收集各線程產物,也可以通過管道傳輸直接實現物質和能量交換,大幅降低倉儲及運輸成本,便于固廢材料的綜合化管理。

(發明人:石珍貴;胥杰;馮海強;江斌超;李敏芝;高博)