公布日:2022.05.13

申請日:2022.03.02

分類號:F23G7/00(2006.01)I;F23G5/04(2006.01)I;F23G5/033(2006.01)I;F23G5/30(2006.01)I;F23G5/46(2006.01)I;F23G5/44(2006.01)I;F23J15/02(2006.01)I

摘要

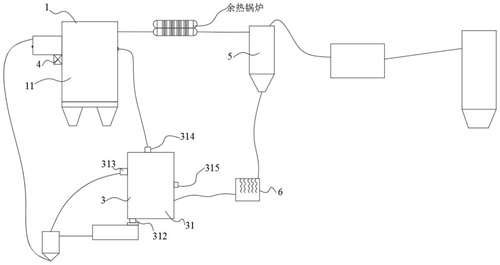

本發明公開了一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,包括焚燒組件、分流裝置、干化裝置、一級除塵器、熱風機、二級除塵器、脫硫塔和余熱鍋爐,焚燒組件、余熱鍋爐和一級除塵器依次通過煙管連通,一級除塵器出口端分別設有二級除塵器和熱風機,二級除塵器尾端設有脫硫塔,二級除塵器和脫硫塔間通過煙管連接,熱風機出氣端和干化裝置通過煙管連接,干化裝置和焚燒組件管道連接,焚燒組件包括爐體,爐體上設有燃燒室,干化裝置包括機殼,機殼和燃燒室通過管道間歇連通,爐體上設有出渣口,出渣口和燃燒室連通,機殼上設有排煙口,排煙口和燃燒室間歇連通。

權利要求書

1.一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,其特征在于:所述流化床焚燒爐裝置包括焚燒組件(1)、分流裝置(2)、干化裝置(3)、一級除塵器(5)、熱風機(6)、二級除塵器、脫硫塔和余熱鍋爐,所述焚燒組件(1)、余熱鍋爐和一級除塵器(5)依次通過煙管連通,所述一級除塵器(5)出口端分別設有二級除塵器和熱風機(6),所述二級除塵器尾端設有脫硫塔,二級除塵器和脫硫塔間通過煙管連接,所述熱風機(6)出氣端和干化裝置(3)通過煙管連接,所述干化裝置(3)和焚燒組件(1)管道連接,所述焚燒組件(1)包括爐體(11),所述爐體(11)上設有燃燒室(112),所述干化裝置(3)包括機殼(31),所述機殼(31)和燃燒室(112)通過管道間歇連通,所述爐體(11)上設有出渣口,所述出渣口和燃燒室(112)連通,所述機殼(31)上設有排煙口(314),所述排煙口(314)和燃燒室(112)間歇連通。

2.根據權利要求1所述的一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,其特征在于:所述流化床焚燒爐裝置還包括負壓風機(4),所述爐體(11)設有離心腔(111),所述離心腔(111)下側設有安裝槽,所述分流裝置(2)包括離心組件(21),所述離心組件(21)包括離心盤(211)和離心電機(212),所述離心電機(212)外框和安裝槽內壁緊固連接,離心電機(212)輸出端和離心盤(211)傳動連接,所述離心盤(211)置于離心腔(111)內,所述爐體(11)上設有負壓腔(113),所述負壓風機(4)和負壓腔(113)管道連通,所述離心腔(111)和負壓腔(113)間設有導料槽(115),所述離心腔(111)通過導料槽(115)和負壓腔(113)連通,所述離心腔(111)直徑從下到上逐漸增大,所述離心腔(111)出口高度低于離心腔(111)進口高度。

3.根據權利要求2所述的一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,其特征在于:所述分流裝置(2)還包括兩個分載盤(22),所述負壓腔(113)和燃燒室(112)間歇連通,所述分載盤(22)和負壓腔(113)滑動連接,所述焚燒組件(1)還包括隔板(12),所述隔板(12)位于負壓腔(113)和燃燒室(112)連通處,所述負壓腔(113)為圓柱狀設置,所述分載盤(22)上設有堵板(27),所述堵板(27)和負壓腔(113)壁面滑動連接,兩個所述堵板(27)靠近導料槽(115)一側的接觸面與導料槽(115)和負壓腔(113)連通處豎直中線所在平面重合,所述爐體(11)內腔沿隔板(12)對稱設有兩個密封槽(116),所述密封槽(116)內設有預緊彈簧(24)和密封盤(23),所述密封盤(23)和密封槽(116)滑動連接,所述預緊彈簧(24)一側和密封槽(116)緊固連接,預緊彈簧(24)遠離密封槽(116)壁面一端和密封盤(23)傳動連接。

4.根據權利要求3所述的一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,其特征在于:所述分流裝置(2)還包括滑桿(26),所述分載盤(22)中線兩側分別設有轉軸(25),所述負壓腔(113)內側位于轉軸(25)對應處置處設有凹槽,所述轉軸(25)和凹槽活動連接,所述隔板(12)上設有兩個滑槽(121),所述滑槽(121)傾斜布置,兩個所述滑槽(121)沿空間交錯布置,所述滑桿(26)上設有限位塊,所述滑桿(26)通過限位塊和滑槽(121)活動連接,所述滑槽(121)包括兩側扇形設置,所述滑桿(26)上設有傳動弧面(261),所述傳動弧面(261)位于滑桿(26)低位端,位于所述隔板(12)同側的分載盤(22)和傳動弧面(261)間歇傳動接觸,所述滑桿(26)高位端朝向隔板(12)另一側的分載盤(22)下側,所述分載盤(22)靠近中線一側下端設有換向弧面(221),所述換向弧面(221)和隔板(12)轉動連接,所述密封盤(23)下側設有換向斜面(231),所述分載盤(22)和換向斜面(231)傳動接觸,所述負壓腔(113)包括摩擦面(1131)和光面(1132),所述摩擦面(1131)位于負壓腔(113)下層,摩擦面(1131)粗糙度從下到上逐漸減小。

5.根據權利要求4所述的一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,其特征在于:所述堵板(27)為半圓形設置,堵板(27)為彈性片。

6.根據權利要求5所述的一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,其特征在于:所述機殼(31)上設有進料口(315),所述干化裝置(3)還包括布風板(32)和粉碎刀(37),所述粉碎刀(37)置于進料口(315)內,粉碎刀(37)和進料口(315)轉動連接,所述機殼(31)上設有干燥腔(311),所述干燥腔(311)和進料口(315)連通,所述機殼(31)上設有進氣道(316),所述熱風機(6)出氣端和進氣道(316)管道連通,所述布風板(32)置于干燥腔(311)內,布風板(32)上設有若干定向風帽(33),布風板(32)上設有若干流道,所述進氣道(316)通過流道和定向風帽(33)連通,所述定向風帽(33)傾斜向上送風,所述機殼(31)側邊設有溢流口(313)。

7.根據權利要求6所述的一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,其特征在于:所述干化裝置(3)還包括調節擋板(34),所述調節擋板(34)和布風板(32)滑動連接,調節擋板(34)一端插入流道內,調節擋板(34)傾斜布置,調節擋板(34)靠近進氣道(316)一側朝向定向風帽(33)進口。

8.根據權利要求7所述的一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,其特征在于:所述干化裝置(3)還包括輸料機(35)和料倉(36),所述輸料機(35)進口和出料口(312)連通,所述輸料機(35)出口和料倉(36)連通,輸料機(35)為螺旋進給機構。

9.根據權利要求5所述的一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,其特征在于:所述爐體(11)上設有液流槽(114),所述液流槽(114)和離心腔(111)底側連通。

發明內容

本發明的目的在于提供一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,以解決上述背景技術中提出的問題。

為了解決上述技術問題,本發明提供如下技術方案:

一種帶有煙氣再循環結構的污泥流化床焚燒爐裝置,包括焚燒組件、分流裝置、干化裝置、一級除塵器、熱風機、二級除塵器、脫硫塔和余熱鍋爐,焚燒組件、余熱鍋爐和一級除塵器依次通過煙管連通,一級除塵器出口端分別設有二級除塵器和熱風機,二級除塵器尾端設有脫硫塔,二級除塵器和脫硫塔間通過煙管連接,熱風機出氣端和干化裝置通過煙管連接,干化裝置和焚燒組件管道連接,焚燒組件包括爐體,爐體上設有燃燒室,干化裝置包括機殼,機殼和燃燒室通過管道間歇連通,爐體上設有出渣口,出渣口和燃燒室連通,機殼上設有排煙口,排煙口和燃燒室間歇連通。

焚燒組件為主要的燃燒裝置,通過分流裝置對初始污泥進行除濕分流,使除濕后的污泥進入燃燒室內燃燒,去除污泥中的有機成分,并對病菌等有害成分進行高溫滅菌,通過干化裝置對污泥進行干化,干化前后的污泥料含水率由50-70%之間下降至25-35%之間,進行預脫水,通過一級除塵器對焚燒煙氣進行初步分流,使含硫煙氣經過二級除塵器進一步除塵后進入脫硫塔內,進行脫硫反應,降低含硫煙氣排放,另一部分含塵煙氣通過熱風機進行進一步加熱,并送入機殼內腔進行干化,通過熱風機對含氮煙氣進行加熱,從而進行充氮保護,防止干化后污泥粉體發生粉爆,提高運行安全性能,爐體上的燃燒室為主要的燃燒場所,爐體上設置出渣口,污泥燃燒后通過出渣口排出,通過機殼上的排煙口,將部分高溫含氮煙氣送入燃燒室內進行低氮燃燒,通過循環煙氣攜帶的少量干污泥細顆粒進入燃燒室內進行摻燒,降低循環煙氣造成的熱損,提高熱能利用率。

進一步的,流化床焚燒爐裝置還包括負壓風機,爐體設有離心腔,離心腔下側設有安裝槽,分流裝置包括離心組件,離心組件包括離心盤和離心電機,離心電機外框和安裝槽內壁緊固連接,離心電機輸出端和離心盤傳動連接,離心盤置于離心腔內,爐體上設有負壓腔,負壓風機和負壓腔管道連通,離心腔和負壓腔間設有導料槽,離心腔通過導料槽和負壓腔連通,離心腔直徑從下到上逐漸增大,離心腔出口高度低于離心腔進口高度。

離心腔為預脫水污泥的初始進口,通過安裝槽對離心電機進行安裝,離心電機轉動,驅動離心盤轉動,通過制粒機構形成的污泥顆粒進入離心腔內,通過離心盤旋轉帶動污泥顆粒轉動,使污泥顆粒撞擊離心腔壁面,通過旋轉離心進行初步排水,通過機械式排水,便于對不同含水率的污泥顆粒進行加工,當污泥顆粒含水量較多時,污泥顆粒和離心盤間摩擦較小,污泥顆粒在離心盤表面打滑,傳動效率較低,污泥顆粒無法從離心腔內脫離,隨著離心脫水后,污泥含水量降低,污泥顆粒和離心盤間摩擦力增大,傳動效率增大,污泥顆粒通過離心盤獲得的離心力增大,使污泥顆粒從離心腔內瞬時脫離,并進入導料槽內,導料槽傾斜布置,通過離心盤旋轉對污泥顆粒進一步進行成團,提高污泥顆粒的圓弧度,提高污泥顆粒的滾動平順性,防止導料槽中段堵料,影響輸料效率,離心腔出口高度低于進口高度,通過直徑從下往上漸擴設置,從而避免污泥顆粒返料。

進一步的,分流裝置還包括兩個分載盤,負壓腔和燃燒室間歇連通,分載盤和負壓腔滑動連接,焚燒組件還包括隔板,隔板位于負壓腔和燃燒室連通處,負壓腔為圓柱狀設置,分載盤上設有堵板,堵板和負壓腔壁面滑動連接,兩個堵板靠近導料槽一側的接觸面與導料槽和負壓腔連通處豎直中線所在平面重合,爐體內腔沿隔板對稱設有兩個密封槽,密封槽內設有預緊彈簧和密封盤,密封盤和密封槽滑動連接,預緊彈簧一側和密封槽緊固連接,預緊彈簧遠離密封槽壁面一端和密封盤傳動連接。

通過分載盤對污泥顆粒進行承載,兩個分載盤交替進行載料和燃燒,負壓腔內通過負壓風機制造負壓,負壓腔內設有分割板,將負壓腔下端分割成兩個密封腔室,通過離心脫水后的污泥顆粒滾動到分載盤上,通過負壓風機使負壓腔內呈低壓狀態,從而使污泥顆粒中的水汽在低壓狀態下進一步滲出,進行二次脫水,在進行二次脫水時,離心腔進口處密封,提高滲水效率,通過負壓腔對分載盤進行滑動導向,負壓腔通過圓柱狀設置,提高滑動平順性,防止滑動死角,通過隔板將負壓腔和燃燒室的連接處分成兩部分,從而使兩個分載盤間歇交替循環,提高輸料燃燒效率,通過兩個堵板對導料槽和負壓腔連通處進行間歇封堵,進料時,通過堵板使導料槽下端處于半開狀態,分載盤內層上側設有擋板,進行擋料,防止污泥顆粒掉落,通過密封槽對預緊彈簧進行固定,預緊彈簧和密封盤傳動連接,隨著污泥顆粒掉落在分載盤上時,分載盤在污泥顆粒自重下沿摩擦面下移,使污泥顆粒在負壓腔內的占空比減小,通過污泥自重使水汽進行初步滲出。

進一步的,分流裝置還包括滑桿,分載盤中線兩側分別設有轉軸,負壓腔內側位于轉軸對應處置處設有凹槽,轉軸和凹槽活動連接,隔板上設有兩個滑槽,滑槽傾斜布置,兩個滑槽沿空間交錯布置,滑桿上設有限位塊,滑桿通過限位塊和滑槽活動連接,滑槽包括兩側扇形設置,滑桿上設有傳動弧面,傳動弧面位于滑桿低位端,位于隔板同側的分載盤和傳動弧面間歇傳動接觸,滑桿高位端朝向隔板另一側的分載盤下側,分載盤靠近中線一側下端設有換向弧面,換向弧面和隔板轉動連接,密封盤下側設有換向斜面,分載盤和換向斜面傳動接觸,負壓腔包括摩擦面和光面,摩擦面位于負壓腔下層,摩擦面粗糙度從下到上逐漸減小。

滑桿通過傳動弧面進行傳動,當上料完成后,負壓風機吸力增大,使水汽進行進一步滲出,提高水分滲出效率,隨著負壓增大,使分載盤在兩側壓差作用下上移,摩擦面向下到上逐漸減小,隨著負壓增大,摩擦力減小,使分載盤上移速度增大,當移動到光面時,摩擦力最小,分載盤在慣性作用下繼續上移,帶動滑桿沿滑槽移動,滑桿上端伸出滑槽,并推動另一側的分載盤沿轉軸軸線轉動,分載盤上設置鎖止槽,密封盤通過鎖止槽對分載盤進行鎖止,從而輔助對分載盤進行固定,當分載盤轉動時,分載盤和隔板接觸面由平面轉為換向弧面,通過轉動使密封盤收縮,對預緊彈簧進一步壓緊,密封盤從鎖止槽脫離,使分載盤在自身重力下下移,密封盤在預緊彈簧作用下從密封槽伸出,載有污泥顆粒的分載盤在下側越過滑桿時,滑桿在自重作用下縮回滑槽,載有污泥顆粒的分載盤推動密封盤上的換向斜面,使密封盤縮回密封槽,密封盤在預緊彈簧作用下插入鎖止槽,完成分載盤更換,通過滑槽兩側扇形設置,使空載的分載盤下移時,帶動滑桿伸出部分對內轉動,避免運動干涉。

進一步的,堵板為半圓形設置,堵板為彈性片。

堵板為彈性片,當分載盤沿著轉軸軸線轉動時,帶動堵板轉動,堵板外圓直徑和負壓腔直徑相同,通過半圓形設計,當堵板兩邊越過負壓腔中間層時,使堵板對中形變收縮,當空載的分載盤帶動堵板解鎖下移后,在堵板形變作用下恢復原狀,從而使堵板重新和負壓腔壁面接觸。

進一步的,機殼上設有進料口,干化裝置還包括布風板和粉碎刀,粉碎刀置于進料口內,粉碎刀和進料口轉動連接,機殼上設有干燥腔,干燥腔和進料口連通,機殼上設有進氣道,熱風機出氣端和進氣道管道連通,布風板置于干燥腔內,布風板上設有若干定向風帽,布風板上設有若干流道,進氣道通過流道和定向風帽連通,定向風帽傾斜向上送風,機殼側邊設有溢流口。

通過機殼的進料口處的粉碎刀對污泥進行粉碎,并將粉碎后污泥送入干燥腔內,提高干化效率,通過進氣道對熱風機加熱后的含氮煙氣進行導流,通過充氮保護,防止粉塵濃度過高造成粉爆,提高安全性能,通過布風板對定向風帽進行固定,定向風帽對含氮煙氣進行出氣導向,使通過布風板上的流道進行導流,從而使高溫含氮煙氣沖擊到破碎后的污泥顆粒上,對水分進行蒸發,降低含水率,通過氣流篩分,對不同粒徑的污泥顆粒進行選擇性分離,使較大的污泥顆粒從出料口流出,標定尺寸的污泥顆粒從溢流口流出,較小直徑的污泥顆粒隨著煙氣進入燃燒室內,對循環煙氣進行熱值補償,降低熱損,通過氮氣使進行循環的污泥顆粒進行充氮保護,防止粉爆。

作為優化,干化裝置還包括調節擋板,調節擋板和布風板滑動連接,調節擋板一端插入流道內,調節擋板傾斜布置,調節擋板靠近進氣道一側朝向定向風帽進口。通過調節擋板進行截流面積調節,從而對調整風量和風速,當調節擋板下移時,截流面積增大,從而使定向風帽出口的風量和風速增加,使篩分粒子直徑處于不同閾值,提高不同粒子的篩分性能。

作為優化,干化裝置還包括輸料機和料倉,輸料機進口和出料口連通,輸料機出口和料倉連通,輸料機為螺旋進給機構。通過螺旋設置的輸料機對較大顆粒的污泥顆粒進行輸送,并送到料倉進行儲存,通過螺旋設置,保證輸料效率,從溢流口流出的污泥顆粒也送入料倉內,再從料倉送入焚燒組件內進行焚燒。

作為優化,爐體上設有液流槽,液流槽和離心腔底側連通。通過液流槽對污泥顆粒離心脫除的液體進行導流,避免進入后續循環當中,提高脫水效率。

與現有技術相比,本發明所達到的有益效果是:本發明通過干化裝置進行預脫水,離心盤旋轉帶動污泥顆粒轉動,使污泥顆粒撞擊離心腔壁面,通過旋轉離心進行初步排水,通過機械式排水,便于對不同含水率的污泥顆粒進行加工,當污泥顆粒含水量較多時,污泥顆粒和離心盤間摩擦較小,污泥顆粒在離心盤表面打滑,傳動效率較低,污泥顆粒無法從離心腔內脫離,隨著離心脫水后,污泥含水量降低,污泥顆粒和離心盤間摩擦力增大,傳動效率增大,污泥顆粒通過離心盤獲得的離心力增大;通過離心盤旋轉對污泥顆粒進一步進行成團,提高污泥顆粒的圓弧度,提高污泥顆粒的滾動平順性,防止導料槽中段堵料,影響輸料效率,離心腔出口高度低于進口高度,通過直徑從下往上漸擴設置,從而避免污泥顆粒返料;通過負壓風機使負壓腔內呈低壓狀態,從而使污泥顆粒中的水汽在低壓狀態下進一步滲出,進行二次脫水;隨著污泥顆粒掉落在分載盤上時,分載盤在污泥顆粒自重下沿摩擦面下移,使污泥顆粒在負壓腔內的占空比減小,通過污泥自重使水汽進行初步滲出;使分載盤在兩側壓差作用下上移,摩擦面向下到上逐漸減小,隨著負壓增大,摩擦力減小,使分載盤上移速度增大,當移動到光面時,摩擦力最小,分載盤在慣性作用下繼續上移,完成分載盤更換;高溫煙氣沖擊到破碎后的污泥顆粒上,對水分進行蒸發,降低含水率,通過氣流篩分,對不同粒徑的污泥顆粒進行選擇性分離,使較大的污泥顆粒從出料口流出,標定尺寸的污泥顆粒從溢流口流出,較小直徑的污泥顆粒隨著煙氣進入燃燒室內,對循環煙氣進行熱值補償,降低熱損,通過氮氣使進行循環的污泥顆粒進行充氮保護,防止粉爆。

(發明人:楊雨;王傳新;謝志亮;曹多多;吳彬)