中原油田文一聯污水處理站(簡稱文一污)、文明污水處理站(簡稱文明污)、胡二污水處理站(簡稱胡二污)分別隸屬于采油一廠、采油三廠和采油五廠。文一污于1991年底建成投產,設計規模為12000m3/d,目前實際水量為11000m3/d;文明污于1989年底建成投產,設計規模為16000m3/d,目前實際水量為12000m3/d;胡二污于1992年底建成投產,設計規模為8000m3/d,整個站承接的污水總量已達8000-9000m3/d。這三座污水站分別于1995、1996年實施了“水體改性工業性實驗”改造工程。現只有胡二污水站超負荷運行,其余兩個污水站還沒有達到設計規模。“水體改性工業性實驗”工程實施后,為控制系統腐蝕和結垢,要求將水體PH控制在8.5-9.0之間,向水中投加大量石灰乳,這三座站均將原站內500m3加高收油罐改造為一次沉降罐,500m3斜管沉降罐改造為二次沉降罐,站內無收油設施,無法收油,水中處理藥劑與浮油形成吸附性懸浮物,在水中懸而不沉;由于石灰乳投量太大,水中固體懸浮物含量劇增,大大超過沉降罐原設計處理負荷,經常堵塞甚至壓塌斜管,造成停產事故。沉降罐沉降效果差,還影響到后續處理設備壓力濾罐的過濾效果和出水水質,全站不能實現水質穩定達標,進而影響到文中、文明、衛城、胡狀、慶祖等油田注水效率和原油采收率的提高。為徹底解決這些問題,中原油田勘察設計研究院做了大量研究工作,進行了近三年的刻苦攻夫,通過室內實驗和現場實驗取得了多項成果,并和采油廠密切合作,經過大量的調查研究和細致深人的論證探討,提出《文一污、文明污、胡二污水處理站改造完善工程設計方案》,采取有針對性的技術措施和先進高效處理設備,提高了污水站自動化程度,取得了可喜成果,三座污水處理站均實現了長時間水質穩定達標,全局水質監測排名分別為第一、第三和第四名,使中原油田污水處理技術再上新臺階,取得了十分可觀的經濟和社會效益。

1 改造前三座污水處理站共同存在的主要問題

1.1 加藥系統經常發生故障,無法實現pH準確控制

“水體改性技術”實施后,加藥自控系統靠內探頭連鎖計算機遠傳實現自動控制,整個系統運轉不靈,經常發生故障。叫探頭壽命短,易損壞,價格高,每支近千元,但半月左右就需更換新探頭。自控系統發生故障后,由于無設計程序和相關資料,且原制造單位設置了密碼系統,無法自己維修,自控系統經常處于癱瘓狀態,pH自控難以實現,pH忽高忽底,無法合理加藥。且高pH污水與低PH污水混臺后發生二次沉降,嚴重影響水質達標。

1.2 沉降罐分離效果差,處理效率低,排污困難

三座污水處理站沉降罐采用傳統的同向流沉降模式,即沉降罐內水流方向與固體懸浮物沉降方向一致。這種沉降方式以去除原水中污油和有機懸浮物為主,以去除ss為輔。但三座污水處理站自1995年開始陸續實施“水體改性工業性實驗研究工程”以來,力控制腐蝕與結垢,在水中投加較大劑量石灰乳,以將水體pH控制在8.5-9.0之間。這一處理工藝使處理站污泥量劇增,大大超過沉降罐原設計排污負荷(原設計排污負荷為處理水量的3%,水質改性后污泥量為水量的12%-15%),罐內大量污泥沉降,斜管被污泥堵塞甚至壓塌,經常需停產清淤,更換斜管,嚴重影響污水站正常生產運行。沉降罐排污系統運行效果差,排污常發生短路,在排污閥周圍形成漏斗,排污率僅3%左右,罐底污泥堆積達2-2.5m,不僅縮小了罐內有效沉降容積,減小了沉降時間,還增加了濾罐負荷,縮短了濾罐反洗周期,濾后水質惡化。為了方便清淤,有些站不得不修建了排污明溝。而這是不符合規范要求的。

1.3 壓力濾罐運行負荷高,處理效率低,濾料流失嚴重

濾罐是污水處理最后一道關口,直接關系到水質能否達標。三座污水站改造前共有22座濾罐,濾料采用單一石英砂濾料,處理效率較低。原濾罐采用喇叭口或擋板布水,穿孔管集水。單濾料比重相同,粒徑不同,在反沖洗流化狀態下底層細濾料易與上層粗濾料發生混層,大大減小了濾床有效過濾深度。喇叭口或擋板布水效果不理想,降低了濾罐有效利用容積。反沖洗配水采用穿孔管,阻力較大,配水不均,反沖洗效果不理想,旦易造成濾料流失,每運行2-3個月就需補充濾料。

1.4 全站自動化程度低

由于污泥量大,沉降罐底每個排污閥每兩小時就需啟閉一次。每座壓力濾罐反沖洗操作每8h(個別站水量差時4h)左右進行一次才能保證濾料及時再生,保證過濾效果,因此排污閥和濾罐操作閥啟閉十分頻繁,人工管理難度大,易發生人為因素造成的水質超標問題。

以上幾方面問題嚴重干擾污水站正常生產運行,影響水質穩定達標,進而影響到油田的開發和生產,必須盡快解決。

2 改造前三座污水處理站分別存在的主要問題

2.1 胡二污水站處理站超負荷運行

胡二污水站主要負責處理現胡十二摻所轄油區產出水5500m3/d,設備沖洗水200-500m3/d,二礦及慶淚油田洗井回收水600m3/d,過濾罐反沖洗水量800-1000m3/d,污泥濃縮池上清液回收水量1000m3/d,合計水量8000-9000m3/d,超過原設計處理能力(8000m3/d)整個站超負荷運行,嚴重影響水質穩定達標。

2.2 胡二污水處理站無事故流程

胡二污水處理站是全局唯一沒有事故流程的污水站,一旦發生事故情況,胡十二摻水站來水就沒有出路,給整個生產帶來被動局面。

2.3 胡二污、文明污污泥排放池容積小,污泥沉降時間短,處理程度較低

“水體改性技術”實施后,污水站懸浮物含量劇增,排污量大。站內各處理構筑物每2h排污一次,每次排污量300-500m3左右,而原建排污池容積僅500m3,為保證排污正常進行,只能隨排污隨提升,否則就會制約排污,造成污泥排放不及時,因此污泥濃縮池污泥靜沉時間短,污泥含水率高,壓濾效果差。且設備運行負荷高,造成了電能浪費。

2.4 文一聯、文明聯來水含油過高

文一聯、文明聯由于建設較早,三相分離器分離效果較差,再加上洗并回收水進站,使文一污、文明污來水含油量經常超過2000mg/L,大大超過規范所規定的進站指標,進入污水處理站后使含油污水處理設備超負荷運行,處理效率降低,處理后水質不能穩定達標。

2.5 文一污、文明污沒有收油設施

由于“水質改性工業性試驗”工程實施后,將石灰乳加在了原收油罐前,使石灰乳吸附水中的原油而形成松軟的團狀懸浮物,懸浮在水體中,既不上浮也不沉降,使得水中的原油回收變得非常困難,原收油罐己基本喪失了原有的收油功能。

3 文一、文明、胡二污水處理站改造設計指導思想

3.1 改進工藝技術,提高設備處理效率

(1)三座污水站均采用新型逆向流分離沉降科研成果,提高混凝沉降設備分離效率;

(2)胡二污擴建兩臺ψ3.0壓力濾罐;對三座站原建壓力濾罐的集配水系統進行改造,更換濾料,采用三濾料過濾技術,提高濾罐過濾效率和效果,

(3)胡二污、文明污各增建排污池一座;

(4)文一污、文明污新建旋流分離器,提高除油效率。

3.2 提高工藝自動化水平

為提高污水處理系統運行效率及管理水平,減輕人為因素對水質達標的影響,降低工人勞動強度,主要工藝過程采用自動化控制形式

(1)計量加藥調節自動化。

(2)沉降罐排污系統自動化。

(3)過濾反沖洗自動化。

3.3 較為徹底、有效地解決污泥排放和處理問題

(1)、加大沉降罐排污系統運行強度。

(2)文明污、胡二污各擴建一座500m3污泥濃縮池,設配套污泥處理設施,減緩排污矛盾,提高污泥處理深度,降低污泥含水率。

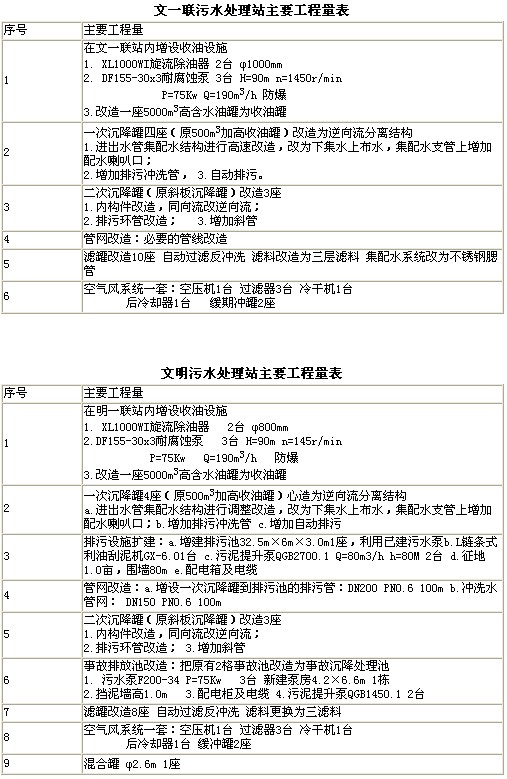

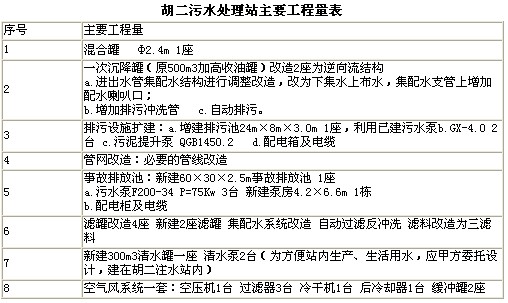

3.4 文一、文明、胡二污水處理站改造完善工程主要工程量

文一聯污水處理站主要工程量表

|

|

3.5 改造工藝流程

(1)胡二污主體工藝流程為:

|

(2) 文一污、文明污主體工藝流程為:

|

3.6 采用的新技術

(1)加藥工藝實現自動化

在來水管路安裝流量計量儀表,將來水信息傳遞給計算機控制系統,由計算機將處理后信息反饋給變頻調速器,由變頻調速器控制加藥泵流量,從而實現對PH的控制。這套自控系統現場使用方便,質量可靠,操作簡便,能夠準確控制PH,合理加藥。

(2)將主要處理構筑物——沉降罐結構改造為新型逆向流沉降模式

為解決高含固體懸浮物污水處理問題,使沉降罐功能轉化為以去除ss為主,將原同向流沉降罐改造為逆向流沉降罐,即調整進出水方位和有效沉降距離,由下部進水,上部出水,使Tss在下部己預沉50-60%,水流經過斜板時,細粒徑ss在斜板上沉降下來。這一處理工藝可提高ss去除率30%左右,出水ss含量可控制在50mg/l以內,大大減輕斜板運行負荷,減輕濾超過濾壓力。

(3)加大排污強度,增設沖洗系統,實現排污自動化

原沉降罐底部設置兩圈穿孔排泥營,兩個排泥總管對稱布置。由于布置方式不符和加堿后污泥特性,排污效率很低。本次系統治理在罐底設置三圈穿孔排泥管,將罐底排污分為四個分區,設四個排泥總管,對稱布置,由PLC程控器對排污閥實現定時自動啟閉,分區排污。排污管路上同時設手動和自動閥門,自控系統檢修時可人工操作。這套系統不需操作人員在現場手動啟閉閥門,由PLC程控器定時實現閥門啟閉,排污時間和周期可根據現場情況人工設定。非正常情況需手動時,操作工可通過儀表盤上按鈕啟動沉降罐排污閥。罐底設滑泥坡,由加壓泵出水管路引入沖洗營,可正沖和反沖,加大污泥流動性,以利排污。

(4)采用三層濾料過濾技術,改造濾罐內構件,實現反沖洗自動化

三濾料濾罐上層采用輕質、大粒徑濾料無煙煤,中層采用石英砂,下層采用鋁礬土,以有效提高濾床深度,避免反沖洗流化狀態下濾料混層,提高出水水質,延長過濾周期。

將濾罐底部集水穿孔管改造為纏繞腮絲不銹鋼穿孔管,上部配水喇叭門采用特制纏繞腮絲不銹鋼球面布水,這樣不僅可有效減小出水和反洗時濾料流失,坯可提高集、配水均勻性,延長內構件使用壽命,提高過濾效果,保證出水水質。

過濾反洗采用PLC程控器控制,由PLC按程序設定好的操作順序,依次實現過濾罐閥門的開啟和關閉,非正常情況需手動時操作工可通過儀表盤上的按鈕啟動過濾罐閥門,此時濾罐不按定時器設定時間自動操作。

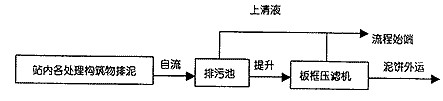

(5)湖二污、文明污增建污泥排放池,設污泥配套處理設施

污泥處理流程框圖為:

|

對排污池容積小、制約排污的污水處理站,新建一座排污池,(胡二污分為兩格,可交替使用,文明污由于受場地限制,只建一格),以保證污泥有定夠的靜沉的時間,排污池上設鏈條式刮泥機,將上層浮渣和上清液刮入回收地,底部污泥刮入泥斗。回收池回收的上清液打入處理流程,池邊設污泥提升泵,將污泥提升至板框壓濾機壓濾成泥餅。經污泥濃縮池沉降后,污泥含水率可由99%-98%降至96%-92%左右,經處理后泥餅含水率較低,一般可達70%-50%,可用于鋪設路基、低熱值燃料或回填。

(6)在文一污、文明污采用了新型高效油水分離設備旋流分離器;

(7)在自動控制上采用了計算機、變頻器、PLC控制器等;

(8)在設計上為了防止高礦化度污水對工藝管道的腐蝕,工藝管道均采用了機制玻璃鋼管道。

4 經濟效益分析

文一、文明、胡二污水處理站改造完善工程完成后,實現了處理后水質全面、穩定達標,對提高原油注采率,改善地層注入環境起到積極作用。改造工程采用的污水處理新工藝、新設備,運行費用低,自動化程度高,節能效果好,處理效率大幅度提高,且工藝先進,管理方便。加藥自動化的實現,可準確控制PH,有效減緩系統腐蝕和結垢,延長洗井周期,注入水性能得到徹底改善。逆向流沉降罐的應用徹底解決了高含ss污水難度大、堵塞斜管等問題,提高ss去除率30%左右。排污自動化和反沖洗自動化提高了處理效率和污水站科學管理水平,減輕了一線工人勞動強度和污水站管理難度,效果是十分顯著的。設計實施后,相關注水站所轄油區每年可節省管線清洗費100萬元,污水、注水系統防腐及維修費1000萬元。污水站每年可節約設備維修及改造費1600萬元,年回收污油近12000噸,總計每年可取得直接經濟效益4140萬元左右。更重要的是,注入水水質達標,有效地減小地層污染,改善了油田勘探開發環境,間接的經濟和社會效益更是難以估算。

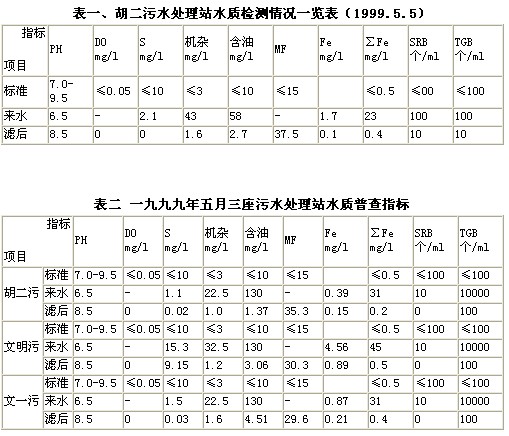

5 主要水質指標分析

文一、文明、胡二污水處理站改造完善工程主體工程完工后,運行情況良好,實現了水質穩定達標。特別是1999年4月系統治理全部完成后,效果更為喜人,DO含量檢測為0,機雜含量穩定控制在3mg/l以下,濾膜系數穩定控制在30以上,含油量小于5mg/l,各項指標完全達到且部分指標超過部頒中低滲透油層注水指標,三個站均實現了水質二十四小時穩定達標。1999年5月設計院委托有關檢測單位對胡二污水站水質做了檢測,結果見表一。胡二污水處理站5月份全局十二座污水站水質曾查排名第二,6、7月份上升至第一,文一污從97年的最后一名上升為第五名,文明污上升到第三名(見表二5月份全局水質普查公報)。由于站內水質穩定達標,沿線注水管網及井筒水質也趨于穩定,5月份系統抽查兩次,水質指標見表三。

|

6 結束語

(1)文一、文明、胡二污水處理站改造完善工程設計方案針對性強,措施有效,工藝及設備先進,為中原油田污水站改造和挖潛提供了可靠的經驗和參考;

(2)改造工程完成后,回注水質各項指標全部達到且部分指標超過部頒中、低滲油層注水水質指標,水質穩定,抗環境能力強,可有效減緩系統腐蝕,減小地層污染,提高油田開發效果;

(3)自動化程度高,處理效率顯著提高,管理方便,大幅度降低一線工人勞動強度,提高了中原油田污水處理水平和科學管理水平。系統治理實施后,將對油田開發和生產形成良性循環起到促進作用。來源:谷騰水網