摘要:濟鋼冷軋板廠為降低廢水處理的運行成本,污水處理系統采用專用藥劑氧化絮凝、專利膜集成化技術對生產廢水進行集中處理,有效去除了水中的乳化油和COD,出水達到國家一級排放標準和企業回用標準。

關鍵詞:油污廢水;處理系統;復合膜集成化技術

1 前言

濟鋼冷軋板廠鍍鋅線年產20萬t,彩涂線年產10萬t,生產過程中因為清洗鋼板表面油污而產生大量的含有油類、顆粒物、涂料等雜質的廢水,其特點為堿性、含油、成分復雜,且雜質油乳化程度比較高。現有的油污廢水處理系統采用的是傳統的兩段生物法,處理目標是達到國家一級排放標準。因為生產的不連續性,在進水中斷后會影響微生物的生存,處理后的水質不能達到預期的效果。特別是冬季天氣寒冷,污水處理設備多是露天安裝與運行,雖然做了保溫處理,但是因為微生物生存環境要求較高,經常發生微生物不容易養活等問題,在實際運行過程中運行效果不理想,運行成本較高。為降低污水排放量,提高污水的利用率,要求廢水處理后能夠澆灌花草、沖洗廁所、噴灑路面等,濟鋼冷軋板廠對污水處理系統進行了工藝改造。

2 改造方案

為降低改造成本,在現有設備和構筑物的基礎上進行改造和完善。采用納米材料復合膜集成化技術處理的設計方案,對生產廢水進行集中處理,有效去除水中的乳化油和COD,出水質量達到國家一級排放標準和企業回用標準。

2.1原水情況

原水外觀渾濁,有大量懸濁物,原水水池池壁有大量沉積的黑色油狀物。水質分析情況為:COD624mg/L;石油類0.49mg/L;SS345mg/L;pH值10.32。以上綜合廢水日平均排放量240m3,設計改造后系統日處理能力為300~320m3(包含反沖水和污泥脫水過程返回調節池的水量)。

2.2實驗分析

1)取一定量的油污廢水水樣,加入特制的氧化劑、絮凝劑及助凝劑進行物化處理。通過多次實驗,最后確定,氧化劑加入量200g/m3,絮凝劑的加入量300g/m3,此時可在保證處理效果的同時降低處理成本。優化后預處理水質情況(氧化絮凝后的結果):COD111mg/L;石油類0.25mg/L;pH值7.10。2)在此基礎上進行納米材料復合膜系統水處理實驗。污水深化處理后COD10.1mg/L;石油類0.01mg/L;SS5.8mg/L;pH值7.01。

2.3工藝流程

將均化池內儲存的經過簡單處理的油污廢水輸入反應池,控制廢水pH值在10左右,在攪拌的條件下加入專用氧化劑和絮凝劑。通過氧化劑的氧化作用和絮凝劑的捕捉、聚合團聚、架橋等作用,將水中的雜質在很短的時間內凝聚成比較大的絮狀沉淀。將已經形成絮狀沉淀的廢水以一定流速輸入沉淀池,在沉淀池中充分沉淀。絮凝沉淀后的廢水上清液呈無色透明狀。底部沉淀物通過污泥泵提升后輸入污泥池進行集中處理。經過絮凝沉淀后的廢水COD降低約50%左右。絮凝沉淀后的上清液中仍然含有部分SS和很細小的乳化油,通過氣浮處理將水中剩余的油類和SS進一步去除。氣浮后的廢水進入調節池調節pH值,使其pH值在6.0~7.5,以達到后續膜處理的要求,同時起到儲存、緩沖作用。調節好pH值的廢水進入多介質過濾器,去除水中的懸浮雜質和重金屬離子,保證進入納米材料復合膜的水的水質達到進膜要求。經過多介質過濾器處理后的廢水,再通過特殊設計的包括保安過濾器和超濾裝置的納米材料復合膜裝置進行處理,使出水水質達到國家一級排放標準和回用要求。改造后工藝流程如圖1所示。

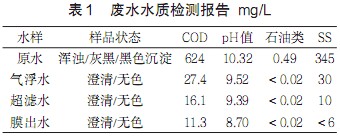

3 改造效果

表1為改造后國家城市供水(排水)檢測網濟南檢測站檢測報告的廢水水質化驗情況。納米材料復合膜集成化技術處理鍍鋅和彩涂兩線的生產油污廢水,成本低廉,運行穩定,處理后的出水達到國家一級排放標準和回用水標準,水質檢測波動小,實現了廢水的綜合利用。來源:谷騰水網 作者: 夏汝濱,鄭德全