摘要:用活性炭粉末、殼聚糖和木質素纖維按一定配比制備了復合吸附劑,并對活性染料印染廢水的脫色性能進行了研究。通過試驗初步研究了復合吸附劑直接吸附去除印染廢水色度中吸附劑投加量、吸附時間等對脫色率的影響,優化出吸附印染廢水的最佳條件,使脫色率達到95%以上。此復合吸附劑還可以有效去除CODcr,達到90%以上,并且沉降性能良好。為印染廢水處理提供了一種新的處理劑。

關鍵詞:復合吸附劑;印染廢水;脫色;CODcr

印染廢水是指棉、毛、化纖等紡織產品在染色、印花過程中所排放的廢水,印染廢水具有水量大、有機污染物含量高、色度深、堿性大、水質變化大等特點。為使染色更加均勻,印染時還常加入一些助劑,如促染劑或緩染劑〔1,這就造成印染廢水色度大、CODcr及BOD高,并向著抗氧化、抗生物降解方向發展,使原有的生物處理系統CODcr去除率從70%下降到50%左右,甚至更低;化學沉淀和氣浮法CODcr去除率也僅為30%左右,從而使傳統的生物處理工藝受到嚴重挑戰〔2〕。采用吸附法處理印染廢水,則可彌補上述生物法處理、化學沉淀和氣浮法處理印染廢水的不足之處。開發經濟有效的印染廢水處理技術已成為當今環保行業關注的課題。

活性炭作為一種優良的吸附劑已廣泛用于水處理工程中,對陽離子染料、直接染料、酸性染料、活性染料等水溶性染料具有較好的吸附性能。對印染廢水有良好的脫色效果。

近年來,殼聚糖作為一種新型的生化吸附劑,日益引起人們的廣泛關注。殼聚糖是天然堿性多糖,具有無毒性、親水性、生物相容性、生物可降解性、抗菌等性質。又因其分子內含有大量的游離氨基和烴基,所以具有較強的吸附和螯合作用。殼聚糖對酸性染料、活性染料、媒染料、直接染料都具有一定的吸附性。

木質素纖維不溶于水、弱酸和堿性溶液,木質素纖維具有優良的柔韌性及分散性,具有三維網狀結構。本文以木質素纖維為載體,通過酸性溶液中溶解的殼聚糖在弱堿性溶液中逐漸析出過程,使殼聚糖和活性炭均勻結合在木質素纖維的網狀結構上,共同發揮三者的協同效用,同時使吸附劑與液體易于進行分離,達到高效脫色,去除CODcr的效果。脫色率、CODcr的去除率和沉降性能,均優于單一活性炭粉末。對實際印染廢水脫色率達到95%以上,CODcr的去除率也達到了90%以上。

1.實驗部分

1.1實驗材料

殼聚糖(浙江金殼生物化學有限公司,脫乙酰度≥80%,使用時配成1%的鹽酸溶液);粉末活性炭(溧陽竹溪活性炭有限公司);木質素纖維(宜興市寶恒木質纖維有限公司);未處理印染廢水(常州常茂印染廠,其中染料以活性染料為主)其他試劑均為分析純。

1.2實驗儀器

UV-7504紫外-可見分光光度計(上海欣茂儀器有限公司);磁力加熱攪拌器(金壇市新航儀器廠);JJ-1精密電動攪拌器(上海逸龍科技有限公司);SHB-Ⅲ循環水式多用真空泵(鄭州長城科工貿有限公司)。

1.3實驗內容

1.3.1吸附劑的制備

將木質素纖維置于盛有200mL水的燒杯中攪拌均勻,加入活性炭,攪拌均勻,再加入殼聚糖溶液,攪拌均勻。在慢速攪拌下向上述溶液中滴加5%氫氧化鈉溶液,調整pH≈9,攪拌10min后靜止分層。當液體與固體分層后進行抽濾,然后將抽濾所得的固體自然晾干,保留試樣。

1.3.2吸附實驗

取印染廢水200mL,用5%NaOH調整pH=8~9,加入2.0g的吸附劑,快速攪拌(300r/min)5min,轉入慢速攪拌(50r/min)20min,靜置沉降3h后,取一定高度的上層清液測定。

1.3.3分析方法

脫色率測定:測定在UV-754型紫外-可見分光光度計上進行,分光光度法測定印染廢水在其特定波長下的吸光度。在一定范圍內,染料的濃度與吸光度成正比例關系。因此,可按下式計算脫色率:脫色率(%)=(1-Ai/A0)×100%式中,A0為印染廢水吸附前的吸光度;Ai為印染廢水吸附后的吸光度。印染廢水CODcr去除率測定:按重鉻酸鉀法(GB11914-89)測定其CODcr去除率。CODcr去除率(%)=(1-CODi/COD0)×100%,式中,COD0為印染廢水吸附前的CODcr,CODi為印染廢水吸附后的CODcr。

2.結果與討論

2.1吸附劑的制備

按照1.3中的吸附劑制備和吸附實驗方法,通過正交實驗,確定了復合吸附劑的配比方案為木質素1g,活性炭3g,殼聚糖溶液2mL。

2.2最大吸收波長的選擇

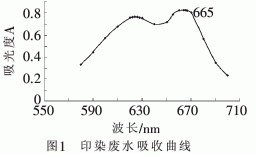

以蒸餾水為空白參比,用2cm吸收池,在580~700nm間,每隔10nm測量一次稀釋后的印染廢水吸光度。在峰值附近每間隔2nm測量一次。以波長為橫坐標,吸光度為縱坐標,繪制吸收曲線如圖1所示。

由圖1可以看出,在波長625nm和665nm時,出現兩次峰值,其中665nm處的吸光度值最大,所以選取665nm為最佳吸收波長。

2.3吸附劑投加量對脫色效果的影響

取印染廢水200mL,然后加入一定量吸附劑,按1.3實驗方法進行吸附實驗,取上層清液進行吸光度測定,計算脫色率,結果如表1所示。

由表1可知,當吸附劑的投加量超過1.5g的時候,脫色率就達到95%以上,投加量增大到2.5g,脫色效果變化不大,因此確定吸附劑合適的投加量為2.0g。

2.4攪拌對脫色效果的影響

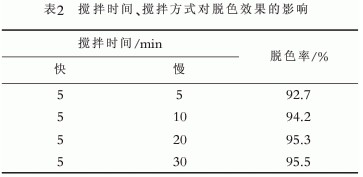

取印染廢水200mL,用NaOH調整pH=8~9,加入試樣2.0g,分別采取不同的攪拌時間、攪拌方式進行吸附實驗,實驗結果如表2所示。

為使染料與吸附劑結合得好,采用了不同的攪拌速度。由表2可知,當快速攪拌時間為5min、慢速攪拌為20min的時候,脫色率達到95%以上,時間延長脫色效果變化不大,因此處理攪拌時間為先快5min、后慢20min。

2.5沉降時間對脫色效果的影響

通過實驗可知當沉降時間為3h時,就可以達到脫色完全。

2.6吸附劑與活性炭粉末對比實驗

按照1.3最佳工藝條件的實驗方法,用制備的吸附劑樣品與活性炭粉末分別對印染廢水進行處理,按前述方法計算脫色率,同時計算CODcr的去除率,結果如表3所示。

從表3中數據可知,在相同工藝條件下,無論是脫色率,還是CODcr去除率,復合吸附劑處理廢水效果要優于活性炭粉末。

2.7沉降性能比較

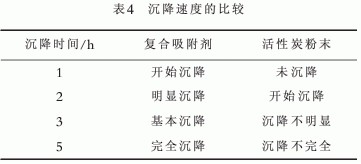

制備吸附劑和活性炭粉末對印染廢水脫色后,在溶液中的沉降隨時間的變化情況如表4所示。

從表4中可以看出,制備樣品沉降性能明顯高于活性炭粉末,3h基本達到沉降完全。由于制備吸附劑樣品以木質素纖維為載體,通過殼聚糖使活性炭結合在木質素纖維上,由于木質素纖維形成的網狀使三者結合成為一個整體,因此沉降性能明顯高于活性炭粉末。為脫色后續固液分離處理創造了有利條件。

3.結論

(1)通過優化實驗,對活性炭粉末添加木質素纖維、殼聚糖,制備了復合吸附劑,并對實際印染廢水進行了吸附脫色實驗。對印染廢水的脫色和CODcr去除都具有良好的脫除效果。

(2)吸附劑的使用量、攪拌時間和沉降時間對脫色的效果都會有影響,通過優化條件,確定了最佳工藝條件,吸附劑投加量為2.0g/200mL,快速攪拌時間為5min,慢速攪拌時間為20min,沉降時間為3h。由于殼聚糖在酸性溶液中溶解,在堿性溶液中析出,所以選擇處理印染廢水的pH為8~9。

(3)制備的復合吸附劑,對于以活性染料為主的實際印染工業廢水,在最佳工藝條件下脫色率達95%以上,在去除色度的同時,CODcr也得到了有效去除,去除率在90%以上。脫色率和CODcr去除率均高于單獨使用活性炭粉末,沉降性能明顯高于活性炭粉末,為脫色后續固液分離處理創造了有利條件。

4參考文獻

〔1〕李加珍.染料、染色工業廢水處理〔M〕.北京:化學工業出版社,1997.

〔2〕鄒龍生,歐光川,張敏等.印染廢水處理技術及進展〔J〕.山東化工,2005,34(6):15-18.

〔3〕曾亮,張小勇.印染廢水處理技術現狀及其進展〔J〕.江蘇環境科技,2007,20(1):38-40.

〔4〕閆金霞,成慶利.印染廢水治理技術綜述〔J〕.染料與染色,2007,44(2):48-51.

〔5〕王金梅,薛敘明.水污染控制技術〔M〕.北京:化學工業出版社,2004.

〔6〕何瑜,邱凌峰.脫色劑在印染廢水處理中的應用〔J〕.水處理技術,2007,32(7):8-11.作者: 徐景峰 來源:谷騰水網