一、引言

孤島油田進入特高含水期開發階段以來,隨著注聚、稠油、熱采等三次采油工藝和各種增產措施的應用,采出液原油物性發生了較大變化,表現為原油密度增加、粘度增大、采出液聚合物含量增加、乳化狀態復雜,原油脫水和污水處理難度越來越大,處理后的污水水質普遍較差。

截止目前,孤島采油廠注聚區和稠油區的產液量和產油量占全廠的83%,其中注聚區污水為100×103·d-1,占總水量的75%,各聯合站外輸污水油含量猛增,質量濃度最高達2 800 mg·L-1。以上,加大了回注和外排污水的處理難度。磁絮凝法廣泛應用于工業水處理、油田污水處理,通過配合氣浮工藝可有效處理油田高含量聚合物污水,污水指標可達到回注標準。

二、問題分析及方案

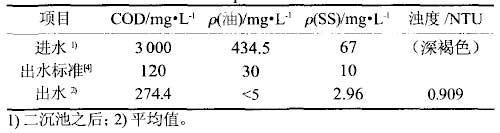

勝利油田孤島采油廠孤三聯合站日處理含聚合物采油污水18×103m3,在采出液中發現含聚合物前,使用常規藥劑即可完成原油破乳和污水處理工作。隨著油田的不斷開發,孤三聯合站采出液性質更為復雜,乳化狀態更加穩定,給原油破乳和污水處理帶來很大困難,2007年外輸污水中油的質量濃度達到1 500 mg·L-1 左右。對孤三聯合站污水中聚合物含量檢測發現,采出液中聚合物質量濃度平均為88mg·L-1,原油密度為0.9624g·cm-3,詳見表1。

表1 目前和要求的污水達標水質

針對孤三聯合站污水含油高、常規處理方式難以處理的問題,提出了“高效溶氣氣浮+磁分離的方案”。

磁分離(COMag)技術是利用外加磁場增強絮凝,以達到高效沉降和過濾的目的,是一種高效的分離微粒和超微粒的技術。原理是通過外加磁場使本身具有磁性的物質可以直接進行磁分離,本身無磁性的物質可以通過投加磁粉磁化后進行分離。

單獨使用磁粉處理含油污水,雖然操作簡單、費用較低,但出水含油量難以達標。因此為了提高處理效果,試驗在加入磁粉的同時加入絮凝劑與助凝劑,使絮凝作用得到強化,再通過磁分離器將磁絮凝體分離除去,可得到較好的處理效果。該工藝以前在工程實際中應用極少,原因是磁粉的回收技術一直沒有很好的解決,造成在實際工程中運行成本高,污泥處理困難,而現在這一點技術難題己經被攻破,得到了很好的解決,磁粉的回收率達到99%以上。

三、小試

3.1 絮凝劑用量的確定

無機和有機絮凝劑復配使用比單一的無機絮凝劑如聚合氯化鋁(PAC)、聚合硫酸鐵或有機陽離子聚合物等絮凝劑效果更為明顯,同時絮凝劑和磁粉具有協同作用,通過小試確定復合絮凝劑和磁粉的最佳用量。

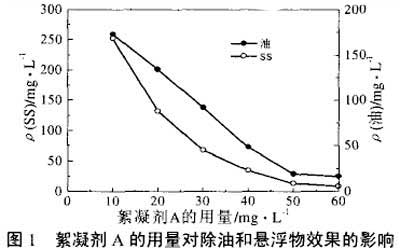

PAC為絮凝劑A,其用量對除油、除懸浮物的影響見圖1。

由圖l可知,絮凝劑A的最佳用量為50mg·L-1。

評價優選陽離子聚丙烯酰胺(PAM)類絮凝劑B,在A劑加藥量50 mg·L-1的基礎上,試驗了B劑對除油、除懸浮物的影響,結果如圖2所示。

由圖2可知,絮凝劑B的最佳用量為2 mg·L-1。

3.2 磁粉用量的確定

磁粉中Fe3O4 的質量分數>98%,粒徑主要集中在2~12μm。對磁粉進行透射電鏡分析表明,磁粉并非理論計算中所采用的球形顆粒,而是多棱角的楔形,因此可認為磁粉產生高梯度效應的粒度比計算值要大。

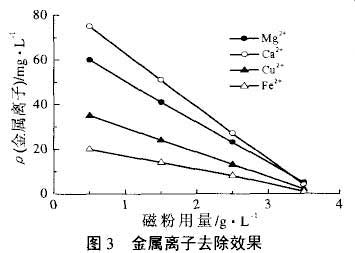

試驗考察了絮凝劑A與B的配合使用,A、B用量分別為50 mg·L-1和2 mg·L-1的條件下,磁粉不同加入量對去除金屬離子、油、COD及沉降速度的影響,結果如圖3和圖4所示。

從圖3和圖4中可以看出,當3.0 mg·L-1時,各種金屬離子的去除率都已較高,污水中油的質量濃度可以降到30 mg·L-1以下。結合實際考慮,現場磁性加載物用量為3.0 mg·L-1。

從圖5中可以看出,隨磁粉用量增加達到相同污泥體積沉降所需的時間最短, 當磁性加載物用量在3.5 mg·L-1時已具有較好的效率。

3.3試驗結果

用磁分離技術對孤三聯合站污水進行綜合處理試驗,具有較好的效果,處理后油、懸浮物含量和濁度已經很低,見表2。

表2 小試綜合結果

四、現場試驗

4.1 流程

孤三聯合站脫水工藝采用三段沉降、電化學脫水工藝,污水處理為二級重力沉降除油工藝。試驗前日使用XPI一5085B破乳劑500 kg,污水站來水油的質量濃度在3 000 mg·L-1以上,外輸污水油的質量濃度1 500 mg·L-1左右。

來水首先經高效溶氣氣浮除油,去除率90%左右。氣浮出水流入反應劑混合罐,在罐中添加絮凝劑和磁粉,水力停留時間(HRT)約為2 min,混合物流入錐形底的澄清罐中,通過外加磁場,在磁感應強度0.05T條件下,磁性絮狀物夾帶著所有固體顆粒包括殘油迅速沉淀,進入系統的污泥層,總HRT約為8 min。絮凝出的污泥進入磁鼓對磁粉進行分離過濾后回收,污泥排入污泥池處理,回收的磁粉回反應混合罐循環使用,磁粉不需要連續投加,只需根據磁粉損失量定期投加。

4.2 結果

在完善小試結果的基礎上進行試驗,處理能力160 m3·d-1,連續運行40 d,絮凝劑A(PAC)投加量50 mg·L-1,絮凝劑B(PAM )投加量2 mg·L-1,反應罐中磁粉投加量(初期)3.5 mg·L-1。試驗結果見表3。

表3 現場試驗處理后水質

裝置運行穩定,達到了很好的效果,經處理的污水能達到回注水的標準。若經簡單的曝氣處理,則可達到外排標準。

五、結論

采用“高效溶氣氣浮+磁分離”工藝進行了孤三聯污水站的高含量聚合物油田污水處理的小試和現場試驗,結果表明,處理后的水質能夠達到油田回注標準,油和懸浮物的質量濃度均在5 mg·L以下;處理速度快,處理過程總HRT為8 min左右;污水處理成本較低,設備使用壽命長,除了正常的維護外,不用更換部件而造成的二次投資,正常情況下運行成本在0.15~0.5元·t-1左右,具有良好的經濟效益和社會效益。由于外排水對去除CoD和BOD要求低于120mg·L-1,因此若要使處理后的水質達到外排標準,還需在污水處理系統中增加生物處理系統。(來源:藍白蘭網)