有機胺廢水只占工業排放有機廢水總量的約1%,但其危害性卻達到了50%。有機胺廢水主要來源于輪胎、皮革、紡織類等工業,特點是濃度高、毒性強、難以采用生化法處理。

本文詳細介紹一下有機胺廢水處理的相關工藝。

有機胺廢水中主要含甲胺、甲醇、氨以及其他一些微量的副產物;D M F廢水主要為DMF生產清洗設備產生的廢水,主要含有甲醇鈉、碳酸鈉、DM F以及一些微量的副產物;環氧樹脂生產廢水主要含有甲苯、環氧氯丙烷、丙三醇、有機物、懸浮物及少量氯化鈉等。

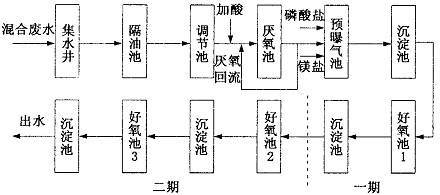

厭氧池采用新型復合厭氧系統,特點是上部裝填填料,下部設置污泥床層,結合了上流式厭氧 污泥床反應器( U A S B ) 與厭氧濾池 ( A F ) 兩者優點;通過池內多點布水,外加出水循環,加強了泥水間傳質,又防止了微生物的外流,提高了反應器內污泥濃度。厭氧處理 目的是在降解易生物降解有機物的同時,使難降解有機物解體、被取代或裂解( 降解) ,以提高可生化性,利于后續的好氧處理。由于混合廢水中有機胺成分高,厭氧處理后出水氨氮濃度升高,有效去除氨氮是工藝的關鍵。設計采用先向厭氧出水投加鎂鹽和磷酸鹽,生成磷酸氨鎂沉淀去除部分氨氮,再通過后續好氧段良好的硝化反應,使氨氮達標排放。后續的好氧 系統分成相互獨立的三部分,其中作為一期的第一部分采用高濃度活性污泥法,第二部分采用接觸氧化法,第三部分采用移動床生物膜反應器( MB B R ) 法,構成前段活性污泥法后段生物膜的處理工藝。首先利用了高濃度活性污泥 比表面積大、微生物與有機物接觸充分、利于處理較高濃度污染物的特點,作為初步降解段;后端使用生物膜法,利用生物膜的污泥齡長和微生物豐富的特點, 使生物膜在低基質濃度可以獲得較活性污泥更好的效果, 從而使好氧處理各個部分都得到了合理利用。

工藝流程圖

該工藝的優點主要有:( 1 ) 系統分區明確, 流程簡單,便于根據污染物的降解過程培養出高效優勢菌屬。( 2 ) 改造都是基于原有構筑物進行,節省了土建費用。( 3 ) 厭氧段采用了新型的復合厭氧反應器,不僅具有其它厭氧系統的一貫優勢,還有利于常溫下順利啟動,防止啟動期污泥的流失,保證了處理效果。( 4 ) 在每一個好氧池中都增加了較多的導流墻,不僅加強了傳質,而且使池中的水流呈現推流式形式,可以較好的防止由于絲狀菌的過量繁殖而造成的污泥膨脹。( 5 ) 好氧處理工藝采用分段設計,將活性污泥法與生物膜法相組合,達到優勢集成的效果,而且分段設計在不同階段培養出高效微生物群體,凈化效果得到強化。( 6 ) 去除高濃度氨氮采用了化學沉淀法,不僅去除效果有保證,而且由于原水乏,投加的磷酸鹽可作為后續好為重要的是生成的磷酸氨鎂沉淀料,降低了加藥成本。

調試及運行狀況

3 . 1復合厭氧( 1 I A R) 系統

l I A R池利用原來的 A1 、A 2池進行改造,有效面積為 1 6 0 m 2 ,有效容積為 1 0 2 6 m 3 ,設計容積負荷N v :2 k g C O D /( m 3 - d ) ,水力停留時間 H R T=5 0 h ,反應器有效水深為 6 .5 m,填料層與污泥層高度比為5: 2。 污泥培養馴化于 4月5日開始,接種污泥為某污水廠剩余污泥,接種量為 1 8 0 t ( 污泥含水率8 5 %) 。污泥投加采用集中投加方式,培養采用先間歇進水培養后連續進水培養的方案。期間控制進水 p H在 7 .0左右,并適當補充些營養元素( 主要是磷) 和微量元素( 如 C a 2 、M 等) ,結合厭氧回流泵的使用,根據出水情況逐步提高負荷,經歷3 個月左右時間,到7月中旬反應器內出現小米狀顆粒污泥,標志著H A I l 池啟動完成。啟動后 C O D平均去除率保持在 5 1 .5 5 %,有機胺轉化率穩定在5 7 .1 3 %,沼氣產量3 9 0 .1 5 m 3 /d ,產氣中C H4、C O 2含量平均保持在 5 9 .8 6 %與 11.9 3 %。

預曝氣池

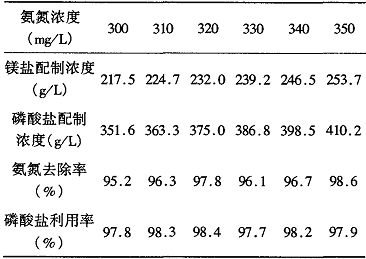

預曝氣池利用原來的污泥濃縮池改造。平面尺寸為 1 8 .4 m×2 .3 m,有效水深 6.4 m,池底裝設曝氣頭, 前段依靠曝氣吹脫去除部分氨氮及污染物, 后段作為曝氣絮凝池使鎂鹽、磷酸鹽快速混合攪拌,設計絮凝時間為 2 0 m i n 。 在 H A R池啟動初期,預曝氣池一直未投加藥劑。6月 2 5日開始,厭氧池顆粒污泥基本形成, H A R池出水 C O D N H 3 一N穩定維持在 1 9 2 5 mg / L 、4 9 3 m g /L ,開始投加鎂鹽( M l 2 · 6 H 2 0 ) 、磷酸鹽( N a 2 H P 0 4 · 1 2 H 2 0) 。每天上下午測定兩次氨氮濃度,及時改變藥劑配制濃度。調整池內p H至 9.5 , 曝氣吹脫氨氮的去除率在 3 0~4 0 %, 經吹脫后氨氮濃度一般在 3 0 0~3 5 0 mg / L 。根據現場小試結果,控制p H=9 .5 、 M g 2 、N H 4 、P O 4 0 一 的摩爾比為1 .2 : 1 : 1.1 ,氨氮去除率可達 9 6 .8 %,磷酸鹽利用率在 9 8 %以上,預曝氣出水剩余磷在 5 m g /L以下。

3. 3活性污泥系統

第一好氧池利用原來的0 3 、A 5 、S B R 2池進行改造,有效面積 3 6 0 m 2 ,有效水深 6 m,有效容積2 1 6 0 m 3 ,水力停留時間5 2 h 。曝氣系統采用微孔曝氣, 共7 0 0個, 每個曝氣頭技術參數為 2 / ( 個· h ) 。 培菌過程以預曝氣池加藥前后可分為兩個階段。第一階段從 4月 1 8日開始, 采用悶曝一次然后連續進水的培養方案。投加的種泥仍為衢州污水廠的剩余污泥, 污泥量為池容的0 . 0 1 ~ 0 . 0 5 , 然后用厭氧池出水加注至 1 / 3池容, 用清水注滿池, 開始悶曝, 悶曝 1 d后, 再次注入厭氧池出水,實現系統的連續運行, 此后逐步加大進水量。期間應控制好氧池的溶解氧、p H值、 溫度、 營養元素等條件,為加快培養進程, 間隔加入一些濃質糞便水。 此階段由于進水 C O D負荷變化大及 N H 3 一N高濃度的影響, 處理效果一直不太理想, 平均 C O D容積負荷為 0 .4 3 k g C O D / ( m 3 . d ) ,平均 C O D去除率為7 0. 1 4% 。第二階段從 6月 2 5 1 3開始,由于預曝氣池加藥對氨氮的有效去除, 好氧池效果逐漸改善。通過前段氨化反應進一步將含氮化合物分解轉化為氨態氮, 后段通過硝化菌硝化作用將氨氮氧化為 硝態氮。運行結果表明, 保證進人好氧池的 T N在1 2 0 m g / L以下、T N負荷在 0 .5 2 k g T N / ( m 3 · d ) 左右, 出水 C O D 、N H 3 一N分別為 3 6 5 .6 m ~ VL 、3 7 . 2 m ~ VL ,達到設計標準。具體參見http://www.manhuagui.cn更多相關技術文檔。

結論與建議

1 ) 采用復合厭氧一化學沉淀 一多段好氧工藝處理有機胺廢水, 成功解決了原系統存在的問題, 一期正常運行后厭氧池C O D平均去除率為5 1 . 5 5 %, 預曝氣池氨氮去除率為 9 7 . 9 7 %, 保證進入好氧池的T N在 1 2 0 m g / L以下, 出水 C O D c 3 6 5 . 6 mg / L, NH3一N 3 7. 2 mg /L, B OD5 4 3. 5 mg / L。

2 ) 復合厭氧池獨特的設計有利于常溫下快速啟動,填料層可有效防止啟動時污泥的流失, 并能保持較高的污泥濃度和良好的去除效果。但高氨氮環境對厭氧消化的抑制不容忽視,能有效對厭氧微生物菌群進行馴化, 使其能夠耐受更高的氨氮濃度, 非常關鍵。

3 ) 化學沉淀法去除氨氮不受溫度的限制,去除效果穩定、高效,生成的沉淀可作為農肥使用,及時尋求銷路, 可降低運行成本。二期的接觸氧化池及 MB B R池均具有良好的硝化、脫氮功能,二期調試運行中合理確定沉淀反應去除氨氮的比例,不僅可以節省藥量,而且還能有效防止剩余磷的二次污染 。