1 概 述

我國是一個水資源相對貧乏的國家,節約用水、保護水資源已成為國民的共識。水泥工業生產用水量大而對水質要求不高 ,主要用于旋轉窯冷卻、地面沖洗 、沖洗磨機等,其生產廢水一般未經處理直接排入地面水體,嚴重時造成河道淤塞,影響了人們正常的生活生產用水。水泥工業生產廢水主要含不同粒徑的細小顆粒,而水泥生產對用水水質要求不高,因此,對水泥工業廢水處理并回用,不但具有環境社會效益而且經濟效益也十分顯著。

2 廢水水量、水質特性及工藝流程確定

2.1 廢水水量

西部某大型水泥廠生產的產品有 #425R,# 525R、#625R系列普通硅酸鹽水泥和#525中熱硅酸鹽水泥等多種產品結構,生產規模為500t/d。水泥廠生產廢水主要來源于旋轉窯冷卻水,地面沖洗水,洗磨機水及跑漏漿料沖洗水等,廢 水排放量約為12000m3/d。通常其排水水量、水質較穩定,在每日排放過程中,一般在交接班前后有地面沖洗水和洗磨機水排除,其水量較小,約為總排水量的5%~10%。還有跑漏漿沖洗水,其濃度較大,但水量很小,在正常生產過程中,發生的頻率極低。

2.2 廢水水質

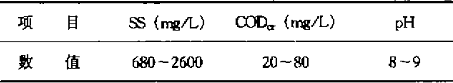

水泥生產廢水有機物含量低,主要含不同粒徑的細小顆粒,綜合多年排水水質監測結果,確定廢水設計水質如表1所示。

表 1 水泥生產廢水的水質

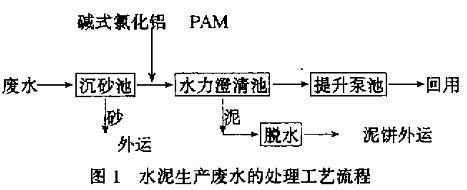

2.3工藝流程的確定

由表 l,水泥生產廢水主要樗染物為 SS,廢水中SS主要以粗分散系和膠體分散系兩種形態存在。其中粗分散體系占總懸浮物的 8O%~90%,在自然沉淀狀態下就能較容易去除。處理的關鍵在以腔體狀分散體系存在的ss。通常對于以膠體狀存在的SS,主要靠投加混凝劑,通過混凝劑水解產物壓縮腔體的擴散層,達到膠體脫穩而相互聚結;或者通過混凝劑的水解和縮聚反應而形成的高聚物的強烈吸附架橋作用,使腔粒被吸附粘結。針對水泥生產廢水的特性,經過充分的試驗論證,采用聚合氯化鋁為絮凝劑,壓縮雙電層,降低∑電位,然后投加少量PAM作助凝劑,靠其大分子的吸附架橋功能.將脫穩的細小顆粒凝聚成較大的顆粒,提高沉降速度,從而達到泥水分離的目標,S處理效果顯著。根據以上試驗分析.同時考慮處理出水滿足回用要求 (見表 2),確定水泥生產廢水的處理工藝流程為:

在來水水質較好的情況時可考慮少投加混凝劑、助凝劑或超越水力澄清池,直接由提升泵提升回用。

3 工程設計

3.1 總體設計

根據對水泥生產廢水的現場調查統計,水質水量相對較穩定,工程設計時不考慮水量水質調節。平面布置以滿足工藝要求為前提,盡可能緊湊美觀。處理站內設有 3m~3.5m寬的車道,可以通往各主要構 (建)筑物,以利設備安裝維修及砂渣外運。在豎向設計上:根據工藝流程要求,充分利用坡地的高差,處理站分為二個臺地,高差為2.5m,既滿足水力循環澄清地的水力要求,又降低場地土方工程量,節約工程投資。工程平面布置見圖2,工程總占地 3.2 畝 。

圖2 處理站平面布置圖

1.沉砂池 2.水力澄清池 3.提升泵弛

4.加藥問 5 污泥脫水間 6 堆砂場

3.2 構 (建)筑物設計

3.2.1 限流井

由于水泥廠規模較大,廠內排水管渠為雨污合流,因此設限流井以保證廢水收集率,同時排除雨水。限流井尺寸為 B×L×H=2.0m×2.0m×4.1m,鋼筋混凝土結構,在進入井前設有手動粗格柵,b=50nml,1臺,去除渣物,井內設 1個排砂閘門。

3.2.2 沉砂池

為了去除廢水中的大顆粒 SS,設置沉砂池,水力停留時間為 45min,采用花墻配水。其尺寸為B×L×H=6.4m×20.0m×4、0m,分兩格,每格寬3、0m,鋼筋混凝土結構。由于沉砂池沉砂顆粒較大,比重較重,采用單軌抓斗起重機排砂,砂由起重機抓至堆砂場,再由汽車外運。

在沉砂池進口設 1臺濁度監測報警儀,及時掌握進水水質,保證處理效果。

3.2.3水力澄清池

自沉砂池出來的水中大顆粒懸浮物基本去除,在沉砂池出水口和水力澄清池進水處分別投加聚臺氯化鋁和 PAM,利用水力澄清池的污泥回流和增強反應的特點以去除膠體狀 ssc水力澄清池直徑為 qbl0.4m,H=7.4m,共兩座,鋼筋混凝土結構。由于水力澄清池埋深較大,采用螺桿泵直接抽泥送至脫水機房脫水。螺桿泵 Q=9m3/h,P=0.4MPa,N=3kW。水力澄清池水力停留時間為60rain。污泥回流比為 3~4。采用移動式潛水泵放空。

3.2、4 提升泵池

廢水經處理達到回用標準后由潛水泵提升至原貯水池回用,提升泵池尺寸為 B×L×H=5.6mx 6.0m ×3.5m,鋼筋混凝土結構。池內設 200QW250—45— 55型潛水泵 3臺,2用1備,Q=250m3/h,H=45m,N=55kw。放空采用潛水泵放空,放空水泵與水力澄清池共用。

3.2、5 加 藥 間

加藥間寸為 B×L×H:6.0m×9.0m×4.7m,磚混結構。絮凝劑采用固體堿式氯化鋁,最大加藥量為

30mg/L~助凝劑采用水解聚丙烯酰胺 (P} ),最大加藥量為 0.3mg/L。加藥系統選用組合式加藥系統。加藥間內設SH30—11型軸流風機 ,以保證室內通風良好。

3.2、6 泥脫水閘

由螺桿泵將水力澄清池污泥提升至脫水問內脫水機脫水,脫水間尺寸為 Bx L×H=6.0m×12.0mx 5.7m,混合結構。由于沉泥脫水性能較差,選用真空帶式脫水機進行脫水,過濾面積為5.0m2。泥餅經皮帶輸送機送至堆砂場裝車外運。

3.2,7 堆砂場

采用混凝土地面,周圍用磚砌300nma高攔渣矮墻,并設出水口,堆砂場面積60m2。

3.3 控制系統設計

處理站內主要控鑭單元有潛水泵的控制和脫水系統控制。潛水泵采用浮球開關通過水位自動控制水泵的啟停。排泥系統中排泥泵與脫水間的真空泵,脫水機、皮帶輸送機等設備進行聯動。

4 運行與管理

4.1 加藥系統

注意觀察、監測來水水質變化情況,及時調整加藥量,做到即經濟又能確保出水水質。

4.2 沉砂池運行

沉砂池運行中,抓斗抓砂時,應控制其縱向運行速度盡量減輕對沉砂池沉淀效果的影響。

4.3 污泥脫水系統

污泥脫水選用帶式真空脫水機,水力澄清池排泥泵、脫水機與皮帶運輸機聯動,確保運行穩定、節約能耗。具體參見http://www.manhuagui.cn更多相關技術文檔。

6 結 論

采用無機混凝劑十高分子絮凝劑的混凝沉淀處理工藝對水泥生產廢水進行處理、并回用是合理、可行的,值得相關工程借鑒。本工程采用水力循環澄清池作為主要處理構筑物,將混合、反應及泥水分離在一個構筑物內完成,同時充分利用水力循環澄清池的污泥回流和增強反應的特點,以去除膠體狀SS是經擠、臺理、可行的方案。水泥生產廢水處理并回用,不但具有環境、社會效益,而且具有十分顯著經濟效益。