印染廢水是一種有機物含量高、色度高、難生化降解的廢水,是廢水處理難題之一。近年來,隨著化學纖維織物的發展、仿真技術的興起和印染后整理技術的進步,PVA漿料、人造絲堿解物、新型助劑等難生化降解的有機物大量進入印染廢水,其COD濃度達到2000—3000mg/L,使原有的生物處理系統去除率從70%下降到50%左右。甚至更低。因此,研究經濟有效的印染廢水處理技術已成為當今環保重要的課題和必要[1-3]。

1 印染廢水處理方法綜述

印染廢水處理方法主要有物理化學法和生物法。物理化學方法中,常用的有吸附法,它是利用多孑L性的固體物質使廢水中的一種或多種物質被吸附在固體表面而去除的方法。工業上常用的吸附劑有活性炭等,對去除水中溶解性有機物非常有效,但不能去除水中的膠體疏水性染料[4]。混凝沉淀法可降低印染廢水的色度,去除呈膠體狀態的染料。常用的混凝劑分無機鹽類(如硫酸鋁、明礬、三氯化鐵等)和高分子混凝劑(如堿式氯化鋁、聚丙烯酸鞍PAM)兩種;氣浮法針對印染廢水中含有機的膠體顆粒、呈乳濁狀的各種油脂類雜質、細小纖維和疏水性合成纖維的纖毛等,預先使用混凝劑進行混凝,則分離效果更佳;電解法以往多用于處理含氰、含鉻電鍍廢水,近年來開始用于處理印染廢水,該法的脫色效果顯著,產泥量少,處理時間短,但電耗和電極材料消耗較大,宜用于小水量廢水處理;氧化脫色法可用于經生物法、混凝法處理后仍有較深顏色的出水的進一步脫色處理,主要有氯氧化法、臭氧化法和光氧化法。生物處理法中,厭氧法的優點是應有范圍廣,能耗低,剩余污泥少,耐沖擊負荷能力強,缺點是設備的啟動時間長,出水水質無法達標,需進一步處理。活性污泥法是好氧生物處理的一種主要方法,利用好活性污泥的吸附和氧化作用,去除廢水中的有機污染物質。生物膜法是與活性污泥法并列的另一種好氧生物處理法,該法通過生長在填料,如濾料、盤面等表面的生物膜來處理廢水,主要有生物接觸氧化法、生物轉盤和生物炭法等。

2 工程實例

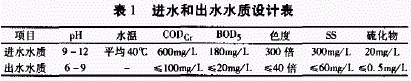

2.1 水質和水量珠江三角洲某印染廠印染廢水,處理規模:3.6萬m/d。設計進水水質和出水見表1,出水要求達到《廣東省地方標準水污染物排放限值》(DB44/26—2001)中第二時段的一級標準。

2.2 工藝流程

印染廢水的常規處理方法一般分為生化+物化和物化+生化兩大類處理工藝,但由于缺少水解酸化單元,實際運行中存在好氧生化單元反應不夠徹底,導致后續物化處理費用偏高的問題。在傳統的好氧生物處理裝置前增加水解酸化處理的“水解+好氧” 串連工藝,可以使印染廢水中難以降解的有機物進行水解,生成為較易生物降解的物質,改善廢水的可生物降解性,從而提高傳統流程的COD去除率。目前國內許多新建的印染廢水處理裝置(包括生活污水和印染廢水集中處理)均采用由這一工藝開發的“水解一好氧” 生物處理工藝,已取得了明顯的環境效益和經濟效益。

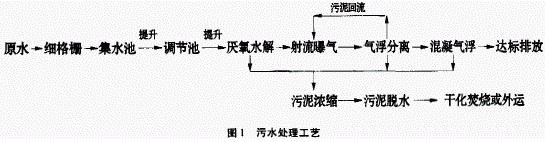

根據上述分析,并結合實際情況,提出綜合污水處理工藝流程見圖1。

2.2.1 厭氧水解

染料是一種難降解的合成有機物,其分子結構中主要含有難以生物降解的吸引電子基團——偶氮基等。如果能夠脫除分子結構上的吸引電子取代基,使電子雙鏈等斷開,則后續的生物降解會很容易,且染料分子也失去了發色基團。水解酸化降解染料有機物和脫色的機理在于:利用水解酸化微生物的酶促作用打斷偶氮基的電子雙鏈。這種生物降解過程需要多種酶的共同參與。水解過程中,水解污泥中生長的假單胞菌屬、氣單胞菌屬、紅螺菌屬的細菌具有較好的脫色能力。混合菌群的脫色能力高于各單株菌,混合菌群依靠協同作用,使染料的降解更完全、脫色更徹底。

采用水解酸化處理,可以緩沖、降低原污水的pH值,增加污水中可溶性COD的比重,從而提高后續好氧處理的COD去除率,同時還可以緩沖、調節可能發生的沖擊負荷影響,預防和克服后續活性污泥法處理過程中可能出現的污泥膨脹或絲狀菌過量生長,增強處理系統運行穩定性和可靠性。

2.2.2 射流曝氣

好氧生化系統的關鍵設備為充氧系統,射流曝氣克服了傳統射流曝氣器能耗高、動力效率低的缺點,極大地提高了充氧能力,同時降低了動力消耗;避免了高壓鼓風機所造成的噪聲污染;消除了污水中表面活性物質對傳氧速率的影響,傳氧速率大大提高;向下噴射的行程范圍可達10m以上,故水池深度最大可達10~14m,不僅節省了占地面積,而且可使水泵和風機所提供的能量得到充分的利用;凋整靈活方便。

2.2.3 氣浮分離

氣浮凈水技術是水處理領域內一種快速、高效的同液分離新方法。它是依靠在水中介入眾多的微氣泡,去粘附水中的雜質,造成其總體比重小于水而上浮至水面,從而實現同液分離的。

壓力溶氣氣浮是使空氣在一定壓力的作用下,溶解于水中并達到過飽和的狀態,然后再突然使水減到常壓,這時溶解在水中的空氣,便以微小氣泡的形式從水中逸出,以完成氣浮過程的方法。溶氣氣浮形成的氣泡,粒度很小,其初粒度約在1一01.~m左右。氣泡與水的接觸時間,可根據需要加以控制。因此,溶氣浮的凈化效率較高。

2.2.4 混凝氣浮

印染廢水可生化性較差,僅僅依靠生化處理一般難以達到排放要求。為確保最終出水穩定達標排放,同時為了防止生化系統意外情況的發生,在生化系統之后增加一段物化工藝。通過投加混凝劑或脫色劑,去除廢水中殘留的色度,另外還可將膠體物質轉化為懸浮物,并連同廢水中殘余的較小和較輕的懸浮物一道從水中分離除去,此外還可去除部分菌體的代謝產物,保證最佳的處理效果。加藥混凝之后的分離有沉淀和氣浮兩種,其中加壓溶氣氣浮法對染色廢水的處理有較好的脫色效果。此外,因氣浮分離能力約為沉淀分離能力的4~ 5倍,可大大減小分離區的面積,節省大量投資,且分離效果穩定,不受外界環境的影響,故選擇加壓溶氣氣浮法做為物化處理的措施。

2.3 主要構筑物

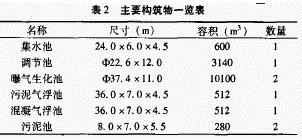

主要構筑物見表2。

厭氧水解反應器可分為3類:厭氧活性污泥法、厭氧生物膜法、綜合法。由于水量較大,采用厭氧生物膜法需大量填料,使投資費用大大增加;因水質濃度不高,單單采用厭氧活性污泥法使調試時間很長,同時也無法避免突然翻泥等現象,綜合考慮上述因素,采用結合厭氧活性污泥法和厭氧生物膜法的復合(UBF)反應器,可發揮厭氧濾池(AF)和厭氧污泥床(UASB)的優點,改善運行效果。水力停留時間控制在10h以內為宜。

好氧反應器為兩個qb37.4×11.0m的曝氣生化池,水深10.5m,總有效容積20000m’,按照日處理3.6萬m 的要求,水力停留時間為13h,能夠滿足處理要求。

氣浮分為活性污泥氣浮回流和混凝氣浮兩個單元,前者的運行效果決定了曝氣池的污泥濃度,后者的運行效果決定了最終出水的水質。目前加壓溶氣氣浮是國內外最常用的氣浮方法。壓力溶氣氣浮法工藝主要由壓力溶氣系統、溶氣釋放系統和氣浮分離系統三部分組成。

壓力溶氣系統包括水泵、空壓機、壓力溶氣罐和其它附屬設備。其中壓力溶氣罐是影響溶氣效果的關鍵設備。目前應用最廣泛是采用空壓機供氣。氣浮法所需空氣量較少,可選用功率小的空壓機,開采取間歇運行方式。此外空壓機供氣還可以保證水泵的壓力不致有大的損失。一般水泵至溶氣罐的壓力約0.5MPa,因此可以節省能耗。為提高溶氣效率,大都采用噴淋填料壓力溶氣罐。

溶氣釋放系統一般是由釋放器(或穿孔管、減壓閥)和溶氣水管路所組成。溶氣釋放器的功能是將壓力溶氣水通過消能、減壓,使溶入水中的氣體以微氣泡的形式釋放出來,并能迅速而均勻地與水中雜質相粘附。

溶氣釋放器的主要工藝參數為:釋放器前管道流速:1m/s以下,釋放器的出口流速以O.4—0.5m/s為宜:沖洗時狹窄縫隙的張開度為5mm;每個釋放器的作用范圍30—100em。氣浮分離系統。一般可分為平流式、豎流式和綜合式。其功能是確保一定的容積與池的表面積,使微氣泡群與水中絮凝體充分混合、接觸、粘附,以保證帶氣絮凝體與清水分離。

2.4 運行技術要求和結果

運行3個月時水質監測結果見表3(平均值)。從監測結果可知,出水水質優于《廣東省地方標準水污染物排放限值》(DB44/26-2001)中第二時段的一級標準。

3 結論和建議

(1)實踐證明,厭氧水解+射流曝氣+氣浮回流+混凝氣浮工藝對印染廢水的治理有較好的效果。

(2)溫度是影響廢水可生化性的重要因素,經過對廢水水溫變化的分析,進調池平均水溫為40~C,該溫度仍會影響生化系統的處理效果,因此,廢水需降至38℃才可進入水解酸化池。

(3)印染廢水由于某些染料的難生物降解性,致使其B/C比不是很高,一般為0.3左右,在厭氧水解池中使廢水進行水解酸化反應,該類廢水B/C比可提高到0.35左右。

(4)在印染廢水中,硫化物濃度、硫酸根濃度會影響廢水可生化性,當硫化物濃度低于20mg/L時,將不會對酸化菌和好氧菌的生化反應產生抑制作用。硫酸根對生化系統的影響主要在于其在厭氧菌的作用下會還原為抑制性的硫化氫,但其濃度在lg/L以內均不會對生化系統造成很大影響,另外,水解酸化池的停留時間應較短,則厭氧菌將不會成為主導性微生物,才能保證硫酸根濃度將不會對生化系統造成影響。

參考文獻:

[1] 侯文俊,余發健,印染廢水處理工藝進展[J] 工業用水與廢水,2004,35(2)

[2] 陳銀生,張新勝,袁渭康.印染廢水處理技術[J] 化工進展,2001(5).

[3] 阮新潮,曾慶福,黎謙.紡織印染廢水處理技術進展[J]武漢科技學院學報,2001,14(2),

[4] 甕亮,吳贊敏,李洪霞.印染廢水的處理方法與進展[J].印染助劑,2005.22(11).

[5] 楊書銘,黃長盾.紡織印染工業廢水處理技術[M].北京:化學_T業出版社,2002. 作者: 楊俊 周志斌